11月27日,由工业和信息化部、国家发展改革委、财政部、国务院国资委、市场监管总局、国家数据局六部门联合开展培育和认定的全国首批“领航级智能工厂”培育名单正式揭晓,杭州海康威视数字技术股份有限公司“物联感知产品大规模个性化定制智能工厂”成功入选,成为首批入选的15家企业之一,代表了我国制造业智能化的领先水平。

它到底厉害在哪里?带着这个问题,橙柿互动记者走进位于桐庐县的海康威视智能工厂。

海康威视桐庐智能工厂

“AI大脑”排产线

在制造业领域,“多品种、小批量、大规模定制”让不少企业陷入“两难”。

据了解,海康威视的产品与服务覆盖90多个子行业、数百个具体场景,即便是同一行业,不同客户的需求也存在差异。这种碎片化的市场需求传导至生产端,直接导致产线切换异常频繁。

“我们电装工厂的SMT贴片产线,每条产线日均换线18次,切换频次最高的产线,一天40次,”工厂生产负责人向记者介绍,频繁的产线切换意味着人力、设备的损耗,还有可能在产品质量和生产效率等方面面临挑战。

为破解这一困境,海康威视依托自研的物联感知、AI、大数据等技术、产品和平台,构建了“感知-决策-执行”全闭环的智能工厂技术体系,从订单接收、生产排程到物料配送、品质管控,实现全流程的智能化升级。

海康观澜工业大模型产线场景方案--配件齐套检测

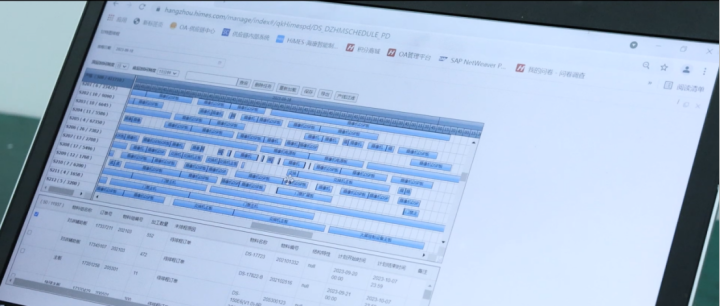

在生产决策环节,“AI大脑”成为高效调度的核心。记者在工厂智能调度中心看到,屏幕上实时更新订单信息、设备状态、物料库存等数据。海康威视智能工厂单次计划排产,会涉及数十万个订单、数百万种原材料、几十万种成品物料,计划智能体智能生成生产计划、物料需求计划,实现订单24小时快速应答。

智能排程

“以前靠人工排产,光整理数据就要大半天,现在AI很快就能算出最优方案。”技术人员表示,在排程过程中,海康威视还通过智能合单模型,将工艺、物料相似度高的订单自动合并生产,降低换线频率,提升生产效率。“就像日常拼车一样,减少不必要的换线损耗”,目前已让产线换线时间缩短50%,电装工厂平均9分钟就能完成一次订单切换。

“AI质检员”盯细节

“多品种、小批量、大规模定制”生产的另一个难点是品质管控。由于产品型号多、工艺杂,人工质检效率较低,还有可能会出现漏检、误检。

“AI质检员”上线了。

在工厂包装车间大量部署的微距相机、产线相机等视觉相机,搭载海康观澜工业大模型,可帮助高效管理产线人员的规范作业

“以前包装产品,全靠人工提前清点配件,试想一笔100件的订单,漏放、错放后还要开箱倒查,要多花多少时间。”现场工人说,“AI质检员”能通过识别手部取料动作,判断配件是否拿齐,一旦检测异常,会立即声光报警并拦截产品,“比如一款定制相机需要5个配件,少拿一个都过不了关,合格率比以前提升了不少。”

目前,这套方案已覆盖SOP过程监测、包装配件齐套、AGV托盘调度、工件装配、螺钉漏打、丝印LOGO缺失等场景,准确率达99%以上,大幅提升产品良率。

移动机器人集群

智能工厂内,最忙碌的当属机器人。1500余台移动机器人有序穿梭,承担着原材料收发存、车间物料周转、成品入库出库的全流程任务,可以精准实现“货到人、货到岗”配送。工厂负责人介绍,哪怕是跨楼层、跨工厂,它们也能把物料精准、自动配送到工位。

T型叉车物料精准配送

在智能摄像机无人生产线上,机械臂、自动调焦设备、移动机器人高度协同,备料、装配、测试、包装全工序无需人工干预。,在工业相机+AI视觉算法的引导下,机械臂能动态调整力度,完成柔性线束插接;自动调焦设备以高精度保障产品画质,这条生产线的效率较传统线体提升243%。

无人生产线上,移动机器人正在上料

海康威视高级副总裁、供应链总经理陈军科表示,目前海康威视智能工厂沉淀的智能制造经验及解决方案,已向产业链上下游输出,赋能2000余家供应商、80万家渠道商,还助力石化煤炭、钢铁有色、机械装备、电子电器、汽车制造等诸多领域的制造数字化、智能化升级。