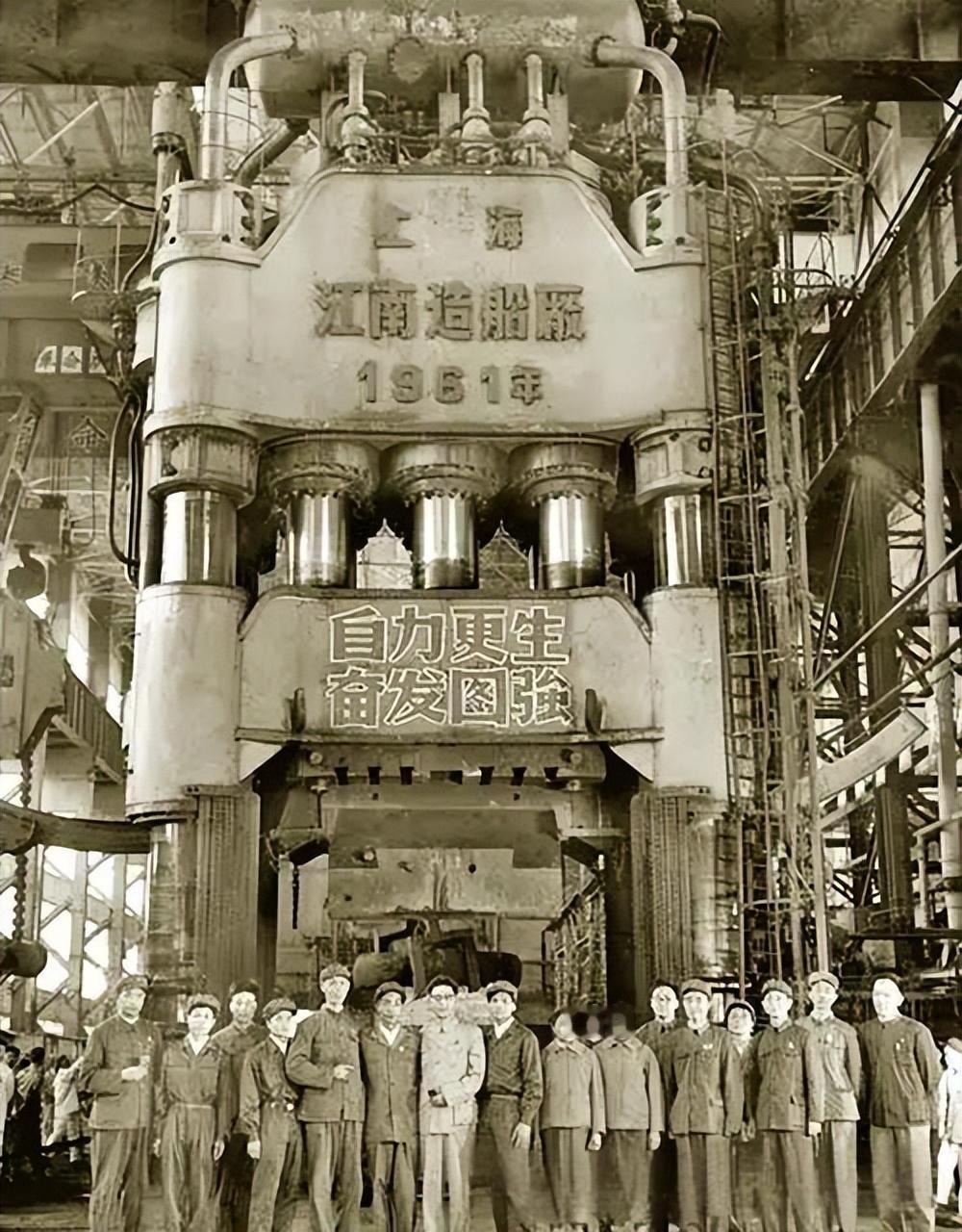

此“国之重器”全球仅3国能造,当年俄罗斯拒绝中方请求,我国一怒之下冲至世界领先…… 这事得从 1950 年代末的工业窘境说起,那会中国工业刚搭起架子,飞机的机翼主梁、坦克的炮管炮尾这些物件,全得靠大吨位水压机锻打成型,可咱们手里最大的设备才 6000 吨,刚好卡在关键门槛上。 我们当时琢磨着跟苏联老大哥买台万吨级的,结果人家眼皮都不抬就拒绝了,明说 “6000 吨以上的装备和技术绝不外泄”,这分明是往咱们工业命脉上插刀子。 从那时起我们就意识到,一旦军工生产的主动权攥在别人手里,如果哪天关系有变,零件断供,飞机坦克全得趴窝,风险实在太大。 危急关头,一个叫沈鸿的工程师站了出来,这人没什么显赫学历,就三年小学文化,早年是个布店学徒,后来在延安兵工厂摸爬成了技术骨干,最懂咱的工业短板。 1958 年 5 月,他直接给毛主席写信表示,我们必须自己动手研制,哪怕初代产品不够完善,能服役十年就值,首要任务是实现从无到有”。 这封胆气十足的信,很快也得到中央批准,沈鸿当场被任命为总设计师,带着林宗棠、徐希文这些青年技术人员,扎进了上海江南造船厂的简易工棚。 可现实比想象的还残酷,当时没有一张设计图纸,没有任何万吨级设备的制造经验,连加工 18 米长钢立柱的机床都没有,当时国内连冶炼这种特种钢材的能力都欠缺,有人私下嘀咕 “这简直是拿着镰刀砍大树”。 但这群人偏不信邪,副总设计师林宗棠先从结构上想办法,把原本 3000 吨的整机重量压缩到 2200 吨,硬生生降低了材料和施工难度。 最头疼的是立柱问题,18 米长的整体钢件造不出来,工程师邹积铎就提出 “分段焊接” 的主意,用八段短钢筒拼出一根完整立柱,可这活难在焊缝 ,最厚的地方达 600 毫米,传统手工焊接得一个人干三十年,还保不准漏渣。 邹积铎带着团队没日没夜试验,终于研发出 “电渣焊” 工艺,焊接时温度高达上千度,好几次出现漏渣险情,他们直接冲进去徒手排险,靠着这股拼命劲,焊出来的立柱强度居然和母材一模一样。 我们造出的这台 1.2 万吨水压机,是世界首台全焊结构的万吨级设备,4 根大立柱每根 18 米高、1 米粗、80 吨重,全机 44700 多个零件,基础深达地下 40 米,总高相当于 8 层楼,1962 年 6 月试车成功时,现场的工程师们抱着哭成一片。 这台 “钢铁巨兽” 一投产就立下汗马功劳,机械、航空、国防等领域的大锻件,终于不用再看别人脸色,更关键的是,它带动了 “九套大型设备” 的研制,让中国彻底走出了重大装备依赖进口的困境。 更让人佩服的是它的耐用性,美苏同期的万吨水压机早就退役拆解了,咱们这台至今还在上海重型机器厂服役,六十年没掉过链子,这就是中国人搞技术的严谨和韧性。 可技术突破从来不是一劳永逸,到了上世纪 80 年代,国产大飞机 “运 - 10” 试飞成功,却卡在了机翼主梁上,这种核心部件必须整体模锻,不能拼接。 而当时全球只有美、俄、法三国能造 4 万吨以上的模锻压机,俄罗斯的 7.5 万吨机组更是垄断了高端市场。 这一次咱没再求人,直接把任务交给中国第二重型机械集团,一攻就是十年,2013 年 8 万吨模锻压机正式投产,一举把世界纪录踩在了脚下。 这台设备总高 42 米,相当于 13 层楼,总重 2.2 万吨,75 吨以上的零部件就有 68 件,最大输出压力能到 10 万吨。 C919 大飞机的主起落架、中央翼缘条这些关键件,过去要反复锻造多次,现在几十秒就能一次成型,材料利用率提升 20% 还多,整机减重数百公斤,现在 C919 七成的航空锻件都出自这台设备。 最解气的是,当年卡咱们脖子的西方国家,现在反倒排队来求购。 空客在设备建设阶段就派专家天天盯着看,瑞士利勃海尔、法国赛峰这些巨头成了常客,中国制造的锻件稳稳装配在波音 787 和空客 A320 上。 反观俄罗斯,他们的 7.5 万吨设备早就跟不上时代,这几年还来考察咱们的 8 万吨机组,想引进技术,真是三十年河东三十年河西。 这么看来,苏联当年的拒绝虽是刁难,却意外逼出了中国的自主创新之路。 从沈鸿上书到邹积铎焊立柱,从 1.2 万吨到 8 万吨,每一步都靠 “不认命、不认输” 的劲头撑着。 中国机械工程数字博物馆,把这台水压机称为 “制造业里程碑”,因为它证明了西方的技术封锁再严密,也挡不住中国人搞自主研发的决心。 现在咱们不仅能造全球最大的模锻压机,还能把技术转化成实实在在的产业优势,让大飞机、航空发动机这些高端制造不再受制于人。 这事也给所有国家提了个醒:卡脖子从来卡不住真正的强者,反而会倒逼出更硬的底气,当年苏联种下的 “封锁因”,如今结出的是中国工业领先世界的 “胜利果”,这就是历史最公正的回答。