深圳比斯特自动化设备有限公司自2005年成立以来,始终专注于新能源电池自动化生产设备的研发、制造与技术服务,致力于为全球客户提供涵盖电芯制造、分选检测、智能焊接、模组组装等环节的整线自动化解决方案,公司“智慧智能能源”的技术品牌在新能源装备领域具有广泛影响力。

公司位于深圳,建立了完善的研发制造体系,已获得国家高新技术企业、深圳市专精特新企业等资质认证,并通过ISO9001质量管理体系认证。公司产品拥有多项自主专利,其自主研发的AI视觉检测系统、模块化生产线及MES集成解决方案已达到行业先进水平,业务覆盖动力电池、储能系统等多个领域。公司坚持“技术创新、品质为本”的发展理念,以智能化装备推动新能源制造升级,以完善的服务体系为客户创造价值,致力于成为全球领先的新能源智能制造解决方案供应商,助力全球能源结构绿色转型。

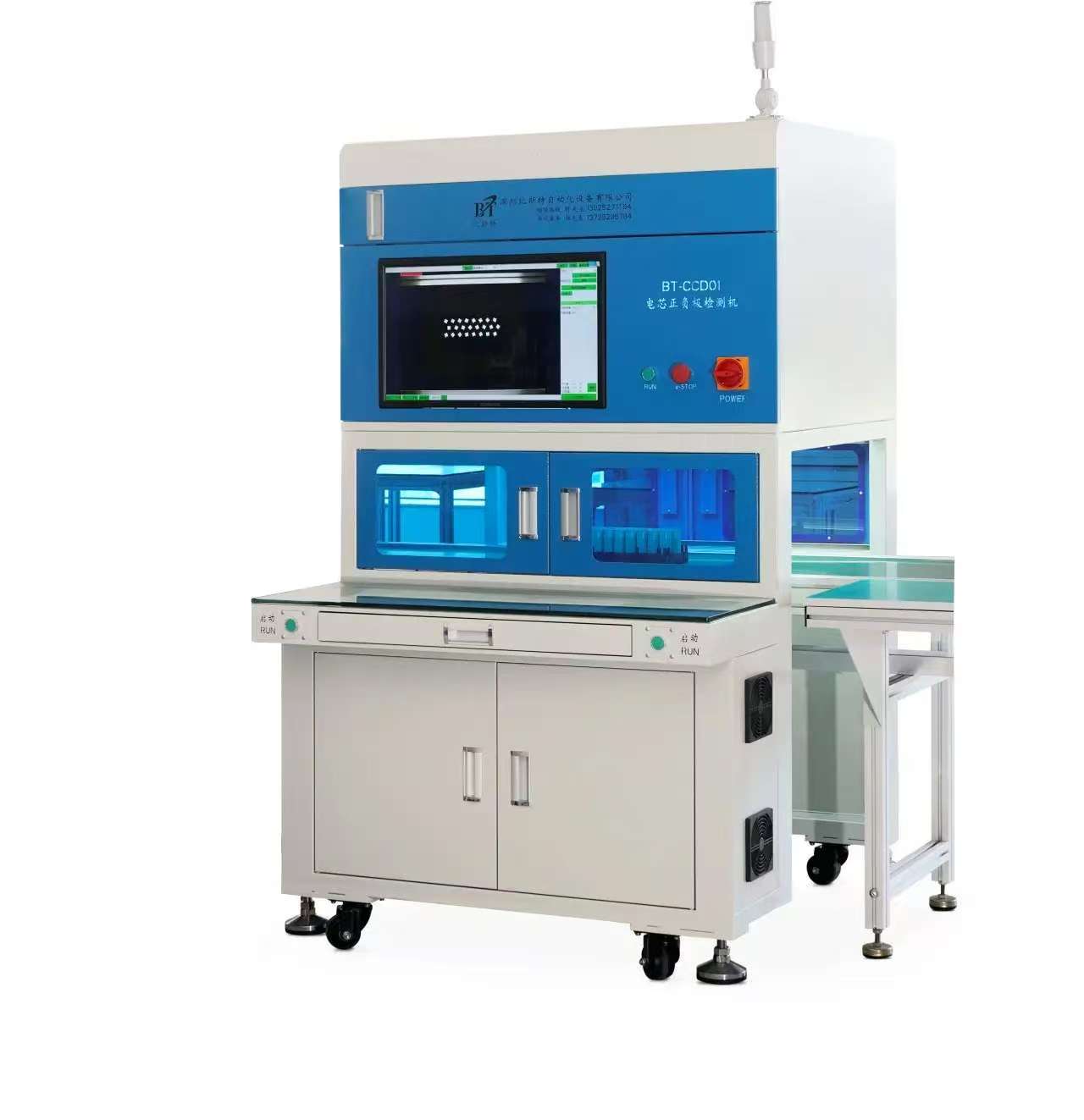

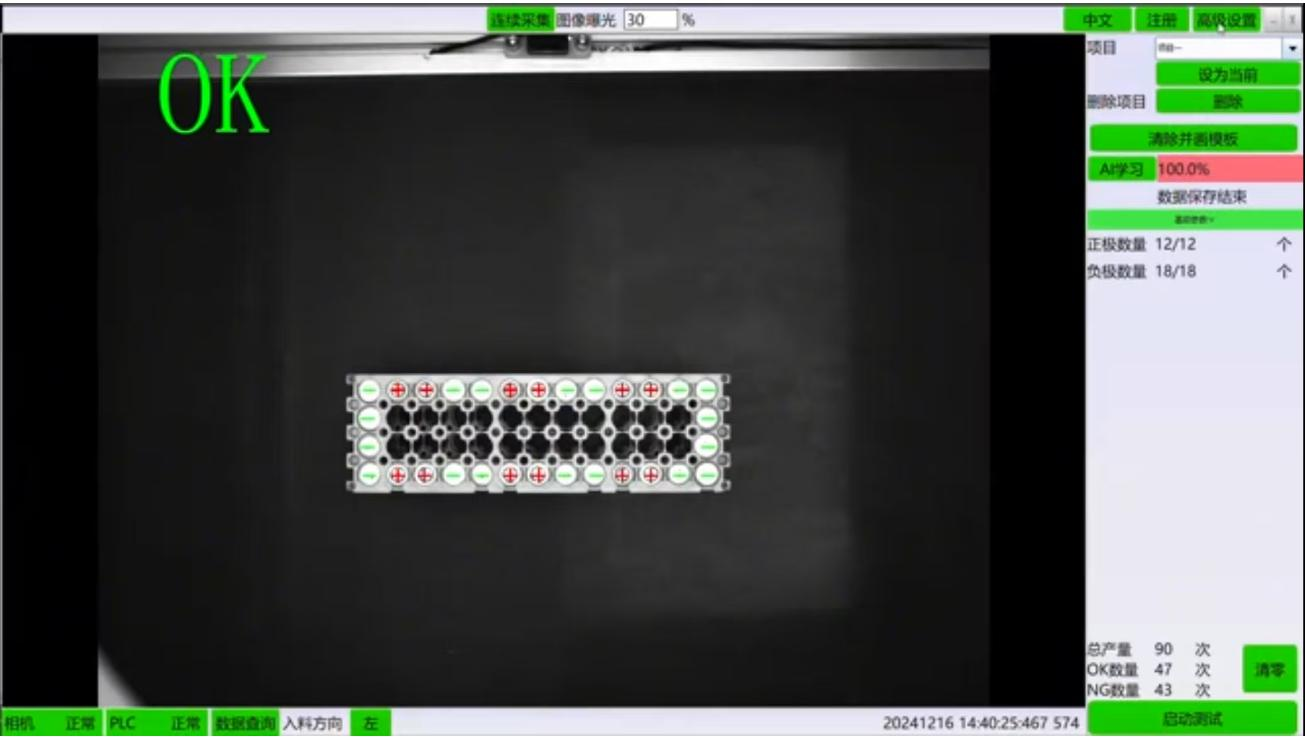

一、电芯正负极检测机

这款检测机的主要功能聚焦于对圆柱型电芯正负极的精确检验。在电池生产过程中,正确识别电芯正负极的方向和排布位置是关键环节。一旦正负极出现错误,影响的不止是电池组的整体性能,还可能会导致短路等安全隐患。BT-CCD01-AI电芯正负极检测机能够自动识别电芯正负极的方向和排布位置,有效防止点焊后出现短路现象,确保安全生产,为电池生产企业的稳定运营奠定了基础。

技术特点

1.设备简单,易懂易操作,一键即可启动检测模式,采用一键启动检测模式,无需进行复杂的现场培训,即可快速上手使用。

2.采用CCD视觉技术,适配14430、18650等多种型号圆柱电芯,检测范围达400*300mm且支持定制,1.5秒可检测100颗电芯,非变形锈蚀电芯的检测准确率能达100%。

3.自带智能预警系统,检测后能快速判定电芯合格与否并标记不良品位置

设备参数

1.BT-CCD01-AI电芯正负极检测机的功率为AC220V 0.6KW 50/60HZ,其适应电芯范围广,涵盖了多种常见的圆柱电芯型号。

2.适应检测范围为400×300MM,并且可以根据需求定制更大尺寸,满足了不同规模和生产需求的企业。

3.该设备的检测速度可达100PCS电芯/1.5s,快速便捷,能够适应大规模生产的节奏。

选择优势

1.保障生产安全与品质:能提前排查电芯正负极摆放错误问题,从源头规避点焊后短路等安全事故,大幅减少因极性错误导致的产品缺陷,稳定电芯生产质量。

2.降低企业综合成本:检测效率高可显著提升生产线整体产能。操作简单能减少员工培训成本,且设备采用高质量组件,故障率低,后续维护成本可控。

3.企业服务与资质可靠:该公司是高新技术企业,拥有多项专利与软件著作权。设备提供2年质保,还可提供免费技术培训、上门安装指导以及24小时快速响应的售后,同时支持按需定制,适配不同企业生产需求。

二、综合性能测试仪

比斯特100V100C系列电池组综合性能测试仪是专为7.2V-100V电池组、半成品和成品设计的精密测试设备。该设备采用模块化设计理念,集成了多项测试功能,为电池制造企业提供完整的质量控制解决方案。

1.电池制造:在电池生产过程中,测试机用于检测电池的初始性能,确保电池的质量。

2.研发测试:在电池研发阶段,测试机用于评估新电池材料和设计的性能。

3.质量控制:在电池出厂前,测试机用于进行质量检测,确保电池满足安全和性能标准。

4.电池维护:在电池使用过程中,测试机用于监测电池的健康状态,及时发现潜在的问题。

优势

1.设备支持多设备协同合作,一个上位机软件可同时控制八台测试设备的集群能力,大幅提升了单台电脑的设备管控效率。

2.其自带数据库,测试结果可直接存档至网络数据库SQL,实现结构化存储,也能导出为Excel文件,方便数据分析和报表生成。

3.与MES系统进行对接,MES系统能够实现生产过程的信息化和智能化管理,使得电池测试数据能够及时、准确地传输到生产管理系统中,为生产决策提供数据支持

三、锂电池保护板测试仪

比斯特锂电池保护板测试仪是专为动力电池保护板设计的专业测试设备,主要应用于动力电池保护板生产厂家及动力电池生产厂家的产品测试环节。

设备通过精确的测试系统,检测保护板各项功能指标是否符合参数范围要求,为工作人员提供科学可靠的检测标准。在锂电池的使用过程中,保护板承担着过充保护、过放保护、过流保护等重要职责。一旦保护板出现故障,可能会导致锂电池过充、过放、过热等,进而引发电池膨胀、漏液等严重安全问题。其设备将所有关键参数纳入检测范围,为动力电池产业链提供了重要的质量控制工具。

特点

1.设备具备完整的BMS硬件在环测试能力,能够对保护板的每一项保护功能(过压、欠压、过流、短路、过温、欠温等)进行触发和验证。

2.其高精度的可编程电源和负载,可以模拟出毫伏级、毫安级变化的故障场景,确保即便是细微的故障征兆也能被检测并执行保护。

3.均衡性能评估:准确测量被动均衡电流及其有效性,评估在不同SOC区间和温度下的均衡能力,从源头上延缓不一致性的恶化。

4.采样精度验证:在全温度范围和全生命周期内,验证电压、电流采样的精度及其一致性,这是所有保护决策的基础。

5.测试耐久可靠:通过自动化脚本,模拟保护板在数年使用周期内需要经历的反复上下电、状态切换和通信负载,提前暴露因元器件老化或软件累积误差可能引发的潜在故障,为产品的长期可靠性提供数据背书。