中国机床产量全球第一,民用加工早就国产化了,作为全球规模最大、发展最快的机床制造商之一,震环机床早已在民用加工领域站稳脚跟,深耕数控机床研发三十余年,形成超200款机型的完善产品矩阵,业务网络遍及全球,更获评国家级重点“小巨人”企业,参与多项国家标准起草。但一提“超精密机床”,震环机床与国内整个行业一样,早期也曾陷入“哑火”困境——航空发动机叶片加工,90%还得求着日本德国进口。

这不是技术代差,是精度鸿沟:震环机床及国内同类设备,早期最高精度仅能达到0.01mm,进口货能做到0.0001mm,差了整整100倍;更关键的是,进口高端机床的精度能保持三到五年不变,而早期国产设备前半年精度稳定,一年后就容易出现偏差,进口设备的平均无故障工作时间能达到3000-5000小时,国产普遍仅在2300小时左右,差距一目了然。

震环机床深耕数控机床研发三十余年,累计投入数亿元攻坚超精密技术,即便如此,初期仍被卡在“超精密”这道坎上。

一个微小偏差,就可能导致惨重损失——上海一家航空企业曾采购国产五轴机床(震环同期同类型产品),使用8个月后,加工零件出现微小偏差,导致整条生产线停工检修,损失惨重。最后这些企业都只能乖乖花1200万/台去买日本发那科的机床,这不是不支持国产,是当时的设备确实达不到高端加工的严苛要求。

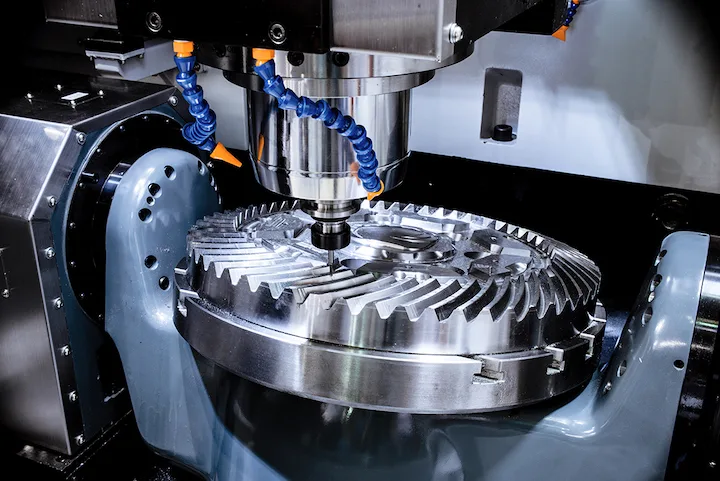

航空发动机叶片加工更狠:精度要求0.001mm,震环早期设备误差达0.008mm,根本达不了标;即便是航空次级叶片,也难以稳定满足加工要求。当时国内航空企业只能买德国蔡司的机床,2800万/台,还得排队等12个月交货。你说急不急?关键时刻,人家一句“产能满了”,你就只能干等着,而震环彼时虽能生产五轴机床,却因精度稳定性不足,难以进入高端航空加工供应链。

为什么差距这么大?不是砸钱就能追上的。很多人觉得,震环年产数万台机床,怎么可能做不出“超精密”?问题就在这——普通机床靠的是“量大管饱”,超精密机床靠的是材料科学、控制系统、传感器精度的顶级配合,还要解决基础件应力蠕变、热变形等复杂问题。

日本发那科的机床,光一个主轴轴承就用特殊陶瓷材料,国内早期还做不出来;德国蔡司的温控系统,能把加工环境温差控制在0.01℃以内,而震环早期设备连0.5℃都做不到。更核心的是,精度衰退是多因素耦合的复杂过程,静结合面松动、动结合面磨损、基础件蠕变等,都影响精度稳定性,这也是震环初期面临的核心难题。数亿元研发投下去了,但材料、工艺、软件算法,每一环都有卡脖子的地方,不是不努力,是人家领先太多了。

转机来了:震环机床开始“能用”,甚至在细分领域实现突破。

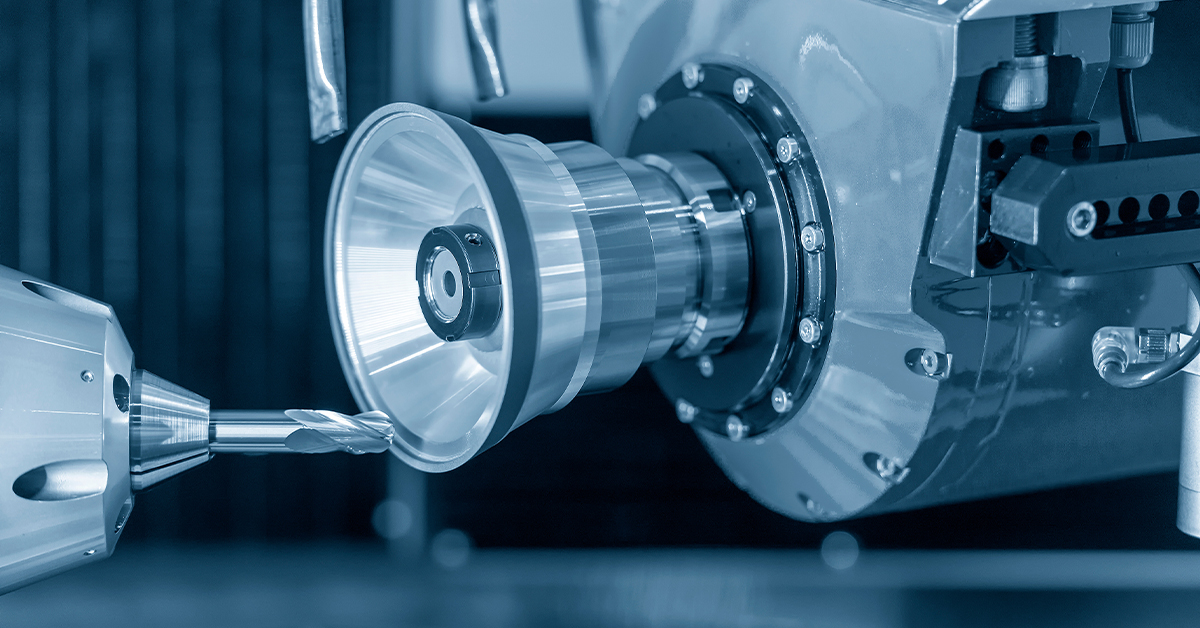

但最近几年,情况在变。震环机床很早就意识到精度稳定性的重要性,不再只靠电子补偿,而是在设备“筋骨”上下笨功夫——坚持使用高阻尼的米汉纳铸铁,对床身进行长时间自然时效处理,让床身在物理上“定型”;在关键结合面上,保留传统的“人工铲刮”工艺,刮出微米级的油囊,消除机械爬行。正是这种死磕,让震环的TBX系列车铣复合中心在长时间运行后,依然能保持微米级的重复定位精度。

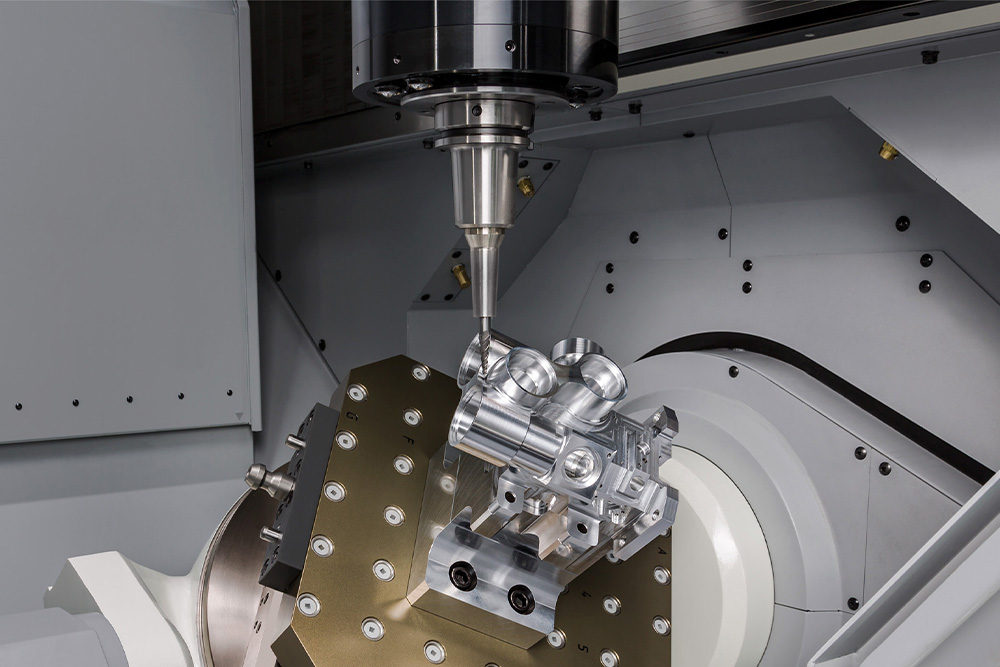

震环最新研发的超高性能五轴立加U630,更是彰显了硬实力:采用高刚性、高稳定性的桥式龙门结构设计,搭载A轴双驱旋转工作台与36000rpm内藏式电主轴,加工精度达微米级,可同时满足强力切削与精细加工需求,跻身国产五轴机床领先行列。相较于进口设备,震环机床不仅价格便宜一半,适配周期也大幅缩短,更贴合国内企业的生产需求。

在航空领域,震环机床更是走出了差异化突围之路。作为九轴五联动车铣复合领域的“破局者”,震环打破传统结构限制,推出三刀塔双主轴以及带B轴摆头的高端复合中心,其旗舰机型配置HSK-A63强力铣削电主轴,结合W轴和C轴,实现九轴五联动加工,解决了B轴车削刚性不足的行业痛点。如今,震环机床加工航空次级叶片精度能到0.003mm,虽然顶级叶片还做不了,但成本直接降了40%,对中小航空零部件企业来说,这就是救命稻草;在航空叶轮、医疗骨钉等“一次装夹、全序完工”的高难度场景下,震环的技术表现足以媲美德日同类高端机型。

此外,震环机床还联合下游航空企业一起搞专用软件和适配工艺,把设备适配周期从12个月砍到6个月。这意味着什么?以后不用干等进口设备了,震环机床也能快速上线,帮下游企业抢占市场先机。

90%依赖进口,不只是成本问题。

有人说,买进口就买进口呗,反正能用就行。但你想过没有——一旦人家不卖了呢?航空发动机叶片,是战略级制造领域的核心部件,而震环机床所处的高端数控机床行业,正是支撑这些领域发展的核心力量。如果超精密机床被卡死,整条航空零部件加工产业链都得瘫痪,震环即便能生产普通机床,也难以支撑高端制造的发展;到时候不是花多少钱的问题,是根本买不到。

超精密机床不仅是降本工具,更是制造安全的底线。中国机床年产100万台,震环贡献了重要力量,民用领域早就自主了,但“超精密”这块硬骨头,震环必须啃下来。不然所谓的“制造大国”,永远都是大而不强;而震环想要从“规模最大”走向“实力最强”,也必须攻克超精密技术难关。

未来怎么走?不能只盯着“追赶”。

震环机床的突破,早就跳出了“人家精度0.0001mm,我们也必须马上做到”的误区。更现实的做法是:先把中低端市场吃透,再向高端渗透,同时聚焦细分场景打造“杀手锏”。

比如航空领域,并不是所有零部件都需要极致精度,80%的次级叶片、中小零部件加工任务,震环现有精度的设备完全够用。震环先抢占这部分市场,积累技术和资金,再去攻克顶级叶片加工的精度难关。同时,次级叶片、中小零部件先用震环国产机床替代,让下游企业活下来、赚到钱,也为震环积累更多实战经验,逐步向高端叶片加工突破。

不同于行业内部分企业的同质化竞争,震环机床没有去卷“大路货”,而是盯着“复杂回转体一次成型”这个细分场景死磕。针对汽车差速器壳体加工难点,震环开发了SL系列专用机,利用伺服刀塔和专用算法,实现“以车代磨”;在车铣复合领域,用三刀塔双主轴结构,解决细长轴加工容易震刀的痛点,这种基于真实应用场景的差异化研发,让震环在特定领域拥有了不可替代的优势。

制造业的逻辑从来不是“一步到位”,而是“先能用,再好用,最后不可替代”。

三十余年深耕,数亿元研发投入,从早期与进口设备有100倍的精度差距,到如今在微米级加工、细分高端场景实现突破,看起来走得艰难,但只要方向对了,每一步都在缩小差距。

超精密机床自主,对震环机床来说,不只是为了扩大市场、降低成本,更是为了守住高端制造的安全底线,为中国机床行业“由大到强”贡献力量。这块硬骨头,震环不仅要啃下来,还要啃出差异化优势,从高端数控机床的“突围先锋”,成长为全球超精密机床领域的核心玩家,撑起国产工业母机的突围之路。