订单排到了下个月,生产线却因为缺个小零件停了 3 天”“客户一天催 3 次进度,我得跑遍 8 个工位找工人确认”“质量问题月月开会说,下个月还是老样子”“月底算工资,财务熬了 3 个通宵,工人还说算少了钱”—— 这些扎心的场景,是不是每天都在你的工厂上演?

做制造业 15 年,我见过太多工厂老板:每天第一个到车间,最后一个离开,忙得脚不沾地,可年底算账时,利润却少得可怜。不是订单不够多,而是管理效率太低 —— 那些看似不起眼的 “等待、浪费、扯皮”,像无数个小黑洞,悄无声息地吞噬着你的利润。

直到遇见快工单,我才彻底明白:制造业的竞争,早就不是 “谁能接到订单”,而是 “谁能把订单做得更高效、更省钱”。这款从生产现场 “长” 出来的 AI 数字化管理平台,背靠大汉智能 15 年制造业实战经验,不仅帮母公司实现了 “5 年营收从 300 万到 10 亿” 的逆袭,还让 29125 家合作工厂摆脱了 “瞎忙” 困境,平均效率提升 31.4%,年省成本超 16000 万。

今天,我把快工单如何用 AI 重构工厂管理、帮企业赚更多钱的全流程,毫无保留地分享给你。无论你是 3 台设备的小作坊,还是上百台设备的中型工厂,只要能读完这篇文章,你会发现:原来工厂管理能这么省心,原来利润增长可以这么简单!

一、那些年,我们在工厂管理上踩过的 “致命坑”在没遇到快工单之前,我和大多数制造业老板一样,把 “勤奋” 当成解决问题的唯一办法 —— 工人不够就加人,设备不够就买机器,订单赶不上就加班。可结果呢?人越招越多,设备越买越贵,加班越来越频繁,利润却越来越薄。后来我才明白,不是我们不够努力,而是踩了太多 “管理坑”。

1. 生产计划 “拍脑袋”,缺料停工成常态2018 年,我们厂接了一笔 120 万的加工中心订单,客户要求 45 天交付。当时我信心满满,让生产计划员用 Excel 排了个 “完美计划”,可生产到第 20 天,车间突然说 “主轴轴承没库存了”。我赶紧让采购紧急下单,供应商说 “最快 7 天才能到货”,生产线就这么硬生生停了 3 天。

最后,订单逾期了 2 天,我们赔了 8 万违约金,客户还取消了后续 300 万的年度合作。这笔账算下来,直接损失 + 间接损失超过 50 万!可更让我崩溃的是,这种 “缺料停工” 的情况,几乎每个月都会发生 —— 要么是计划员漏算物料需求,要么是仓管没及时报库存,要么是采购延误了下单。

后来我才发现,很多工厂的生产计划都停留在 “纸质时代”:计划员对着订单清单,手动计算物料用量,再对照库存表判断 “该买什么、买多少”;遇到急单插单,整个计划全被打乱,又得重新算一遍,耗时耗力还容易出错。就像我们厂以前,一个复杂订单的排产要花 2 天,还总因为 “算错一个数” 导致整条线停摆。

2. 进度 “黑箱” 难追踪,客户催单跑断腿“张总,我那批 10 台机床到底做了多少了?下周就要交货,要是赶不上,我们生产线就得停!” 每次接到客户这样的催单电话,我都得放下手里的事,揣着手机往车间跑 —— 先问生产主任,主任说 “大概做了 7 台”,再去装配工位确认,工人说 “还剩 3 台没装电机”,又得去仓库问 “电机到了没”,一圈跑下来,半个上午就没了。

最尴尬的是,有时候我自己都搞不清真实进度。有次客户亲自来厂里盯单,我带着他在车间转了半天,才从不同工人嘴里拼凑出 “还剩 2 台没调试” 的信息,客户当场就皱了眉:“你们连个准确的进度表都没有,我怎么放心把后续订单交给你?”

更头疼的是跨部门协同。生产部说 “缺物料,等采购”,采购部说 “早下单了,等供应商”,供应商说 “在路上了,等物流”—— 一环扣一环,只要有一个环节出问题,进度就会延误,可谁也说不清 “问题到底卡在哪”。客户催得紧,我们只能一遍遍道歉、解释,慢慢就丢了信任。

3. 质量问题 “踢皮球”,反复出现难根治“这批零件怎么又出现划痕了?上个月不是刚开过质量会吗!” 每次看到不合格品,我都忍不住发火,可结果总是一样:车间主任说 “是操作工没按流程来”,操作工说 “是设备精度不够”,维修师傅说 “是采购的物料有瑕疵”,采购说 “是供应商的问题”—— 最后没人担责,问题还是没解决。

有次,我们给一家汽车零部件企业供货,因为同一个 “尺寸偏差 0.5 毫米” 的问题,连续返工了 3 次,不仅浪费了 2 万多的原材料,还耽误了客户的生产线,最后客户直接终止了合作。我拿着那批不合格零件,在车间开了 3 小时会,可还是没找到根本原因,只能不了了之。

后来我才明白,没有数据支撑的质量管控,就是 “瞎管控”:没有统一的问题上报渠道,工人发现问题不知道找谁;没有跟踪机制,问题上报后就石沉大海;没有数据分析,找不到高频问题和责任部门 —— 最后,同样的问题反复出现,良品率上不去,客户投诉越来越多。

4. 物料管理 “一团乱”,积压缺货两头亏2020 年年底盘点,仓库里积压了价值 18 万的呆滞物料:有 12 个某型号的传感器,因为设备更新换代,根本用不上;有 8 套轴承,放了两年已经生锈,只能当废品卖;还有一些零散的配件,因为记不清谁领用了、什么时候领用的,最后不知所踪。

这些积压的物料,都是真金白银买进来的,就这么白白浪费了,我看着盘点表,心里像在滴血。可更让我头疼的是 “该用的时候没备件”—— 有次,3 号加工中心的液压泵坏了,急需更换,可仓管翻遍了账本和货架,都没找到合适的液压泵,说 “忘了采购了”。没办法,只能紧急联系供应商,花了两倍的价格空运,还耽误了 1 天生产,损失了 2 万多。

后来我仔细算了一笔账:那些年,我们每年在物料上的浪费 + 紧急采购的额外支出,就超过 15 万。而且因为物料管理混乱,经常出现 “生产到一半缺料” 的情况,每月至少要耽误 2-3 天生产,直接损失超过 5 万。

5. 工资核算 “扯皮忙”,财务工人都委屈“王姐,我上周三做的那批零件,怎么工资单里没算上?”“李哥,你这月的计件数量对不上啊,车间报的是 280 个,你说做了 300 个”—— 每月月底,财务办公室都像 “菜市场”,工人围着对账,财务王姐手里攥着一沓皱巴巴的生产单,计算器按到发烫,还总免不了吵吵嚷嚷。

有次,因为一张生产单算错了,两个工人差点在办公室打起来,最后我出面调解,还自掏腰包补了差额,才平息了纠纷。王姐私下跟我说:“再这么下去,我这财务真没法干了 —— 每天算到半夜,还总被人质疑,太委屈了。”

其实,王姐也不容易:80 多个工人,每人每天要做 3-5 种不同零件,每种零件的计件单价不一样,她得对着手写生产单逐个核对、计算;遇到工人漏记、错记,还得去车间找生产员核实,一个月下来,光加班时间就超过 40 小时。

而工人也觉得委屈:自己辛辛苦苦干了一个月,却因为 “单据漏记”“计算错误” 少拿工资,心里肯定不平衡。久而久之,不仅影响工作积极性,还伤了工厂的氛围。

二、快工单 AI 赋能:让工厂管理 “一键开挂”

就在我快要绝望的时候,同行推荐了快工单。刚开始我还半信半疑:“哪有这么神奇的系统,能解决所有问题?” 可深入了解后才发现,快工单的所有功能都来自制造业实战 —— 它的母公司大汉智能,早年也是 20 多人的小微机床厂,靠这套管理方法从年销 300 万做到 10 亿,深知我们的痛点。

更让我心动的是,快工单不用改车间流程,不用买新设备,工人半小时就能上手,48 小时就能全线上线,不会耽误生产。我当时就拍板:“就用快工单,哪怕花点钱,能解决问题就行!”

没想到,这一决定彻底改变了工厂的管理现状。快工单把 AI 技术和制造业场景深度结合,从生产计划到售后维保,全流程数字化,让我们从 “被动救火” 变成了 “主动管理”。

1. AI 智能排产:10 秒搞定复杂计划,告别缺料停工快工单的 AI 排产功能,简直是生产计划员的 “救星”。以前,一个复杂订单的排产要花 2 天,还总出错;现在,对着 AI 小助手说一句话,10 秒就能生成精准计划。

比如,我跟 AI 小助手说:“生产 10 台 1160 加工中心,今天开始排产,15 天内交付;5 台 855 加工中心下周一开始生产,月底交付;1 台 1890 加工中心下个月 1 号开工,15 天交付。” 系统会立刻分析:

哪些零件需要自己加工(比如床身、立柱),自动生成加工单;

哪些零件需要外协(比如主轴、导轨),自动生成外协工单;

哪些物料需要采购(比如轴承、电机),自动生成采购单;

还会对照库存数据,提醒 “电机库存只剩 5 个,需采购 5 个”“轴承库存充足,无需额外采购”。

遇到急单插单也不怕。有次,客户突然加了 5 台 855 加工中心的急单,要求 10 天交付,我跟 AI 小助手一说,系统 20 秒就调整好了排产方案,把原本下周开工的 5 台 855 加工中心提前,同时通知采购部 “优先采购这批急单的物料”,生产部 “调整设备和人员安排”,整个过程不用人工反复沟通,生产节奏一点没乱。

生产计划员小张说:“以前排产要对着 Excel 算半天,还总怕漏算物料;现在有了 AI 小助手,我只要把需求说清楚,剩下的交给系统就行,每天能省 4 小时,还不会出错。”

自从用了 AI 排产,我们厂再也没出现过 “缺料停工” 的情况,订单交付周期从以前的 45 天缩短到 30 天,客户满意度直接提升了 40%。

2. 进度实时透明:手机点一点,客户催单不慌张快工单的 “生产大屏” 功能,彻底解决了 “进度难追踪” 的问题。打开手机或电脑,就能看到所有订单的实时进度:

哪台设备在加工什么零件、完成了多少;

哪道工序已经完工、哪道工序还在进行;

有没有订单逾期风险、逾期原因是什么;

物料是否到位、外协任务是否按时完成。

客户再催单时,我不用再跑车间核对,直接把进度页面分享过去,客户能清楚地看到 “10 台 1160 加工中心,已完成 7 台,剩余 3 台在调试,预计 3 天后交付”,再也不用 “含糊其辞”。

有次,一个大客户给我们下了一笔 80 万的急单,要求 20 天交付。客户每天都要问进度,我每天都把快工单的进度截图发给她,她看着订单一步步推进,最后不仅没催单,还在交付后给我们介绍了一个新客户。她说:“你们的生产管理太透明了,我放心,以后有订单还找你们。”

销售人员小李也轻松多了:“以前客户催单,我得先问生产主任,再回复客户,中间要等半天;现在客户要进度,我直接把快工单的进度页面发过去,不用再当‘传声筒’,专业又省心。”

3. 质量问题闭环:AI 追溯 + 精益会议,杜绝推诿扯皮快工单的 “精益生产” 模块,让质量问题从 “踢皮球” 变成 “闭环解决”。

工人发现质量问题后,用手机扫一下工单二维码,拍张照片,简单描述 “零件表面有划痕”“尺寸偏差 0.3 毫米”,点击提交,系统会自动把问题推送给责任部门(比如质检部、生产部、采购部),还会设置整改期限。

责任部门收到通知后,必须在规定时间内提交整改方案,整改完成后还要上传照片和报告,系统会跟踪整改进度,没按时完成会自动预警。

每周六,我们还会用快工单召开 “精益生产会议”,系统会自动汇总本周的质量问题:哪些问题已经解决、哪些还在整改、责任人是谁、整改效果如何,数据化呈现,一目了然。

比如,我们发现 “零件划痕” 问题反复出现,通过系统追溯,发现是操作工在搬运时没使用防护垫,于是立刻给操作工做了培训,还在车间加装了防护设施,后来这类问题再也没出现过。

更强大的是快工单的 “AI 柏拉图质量分析” 功能。它能通过大数据分析,找出高频质量问题和重点优化对象。比如,系统分析发现 “尺寸偏差”“表面划痕”“装配松动” 这三类问题占了总问题的 81%,我们就针对性地优化工艺、加强培训,同类问题发生率直接降了 70%,良品率从以前的 85% 提升到 95%。

质检部老王说:“以前查质量问题,全靠人工记,找不到规律;现在有了 AI 分析,能快速抓重点,整改也更有方向,工作轻松多了。”

4. AI 物料管理:MRP 运算 + 智能预警,不积压不缺货快工单的物料管理功能,彻底拯救了我们的仓管和采购。

首先是 “MRP 运算” 功能。只要把订单信息录入系统,快工单会自动计算物料需求:生产 10 台 1160 加工中心,需要多少个轴承、多少台电机、多少套导轨,已有的库存够不够,还需要采购或外协多少,一键生成采购单、外协工单,不用人工反复计算。

然后是 “智能预警” 功能。我们给每种物料都设置了安全库存,比如 “轴承最低库存 5 个”“电机最低库存 3 个”,当物料库存低于安全线时,系统会自动给采购和仓管发预警:“轴承库存仅剩 2 个,建议采购 3 个”;当物料库存高于最高库存时,系统会提醒 “电机库存已达 8 个,无需额外采购”,避免积压浪费。

仓管盘点也变得简单。以前盘点要花一整天,对着本子和货架挨个对,还总出错;现在打开快工单,扫码就能核对库存,半小时就能完成,出入库流水、消耗统计一键导出,再也不用熬夜对账。

系统还会提醒 “呆滞物料” 和 “过期物料”。有次,系统提醒 “某型号传感器快过期了(剩余 15 天)”,我们赶紧排查哪些设备能用,最后在过期前给 2 台铣床换上了,避免了浪费;还有次,系统提醒 “某型号液压泵长期未领用(超过 6 个月)”,我们查了一下,发现是以前的老旧设备用的,现在已经没有对应的设备了,我们及时联系供应商,折价处理了,挽回了一部分损失。

自从用了快工单的物料管理功能,我们厂的呆滞物料减少了 40%,库存周转率提升了 25%,每月物料采购成本降了 15%,一年光这一项就省了 8 万多。

采购部小张说:“以前采购要反复跟生产部、仓管沟通,还总怕买错、买多;现在系统自动生成采购计划,还提醒库存情况,我只要一键下单就行,省了不少事。”

5. 工资自动核算:一键生成工资表,财务工人都省心

快工单的工资核算功能,让财务王姐终于不用再熬夜了。

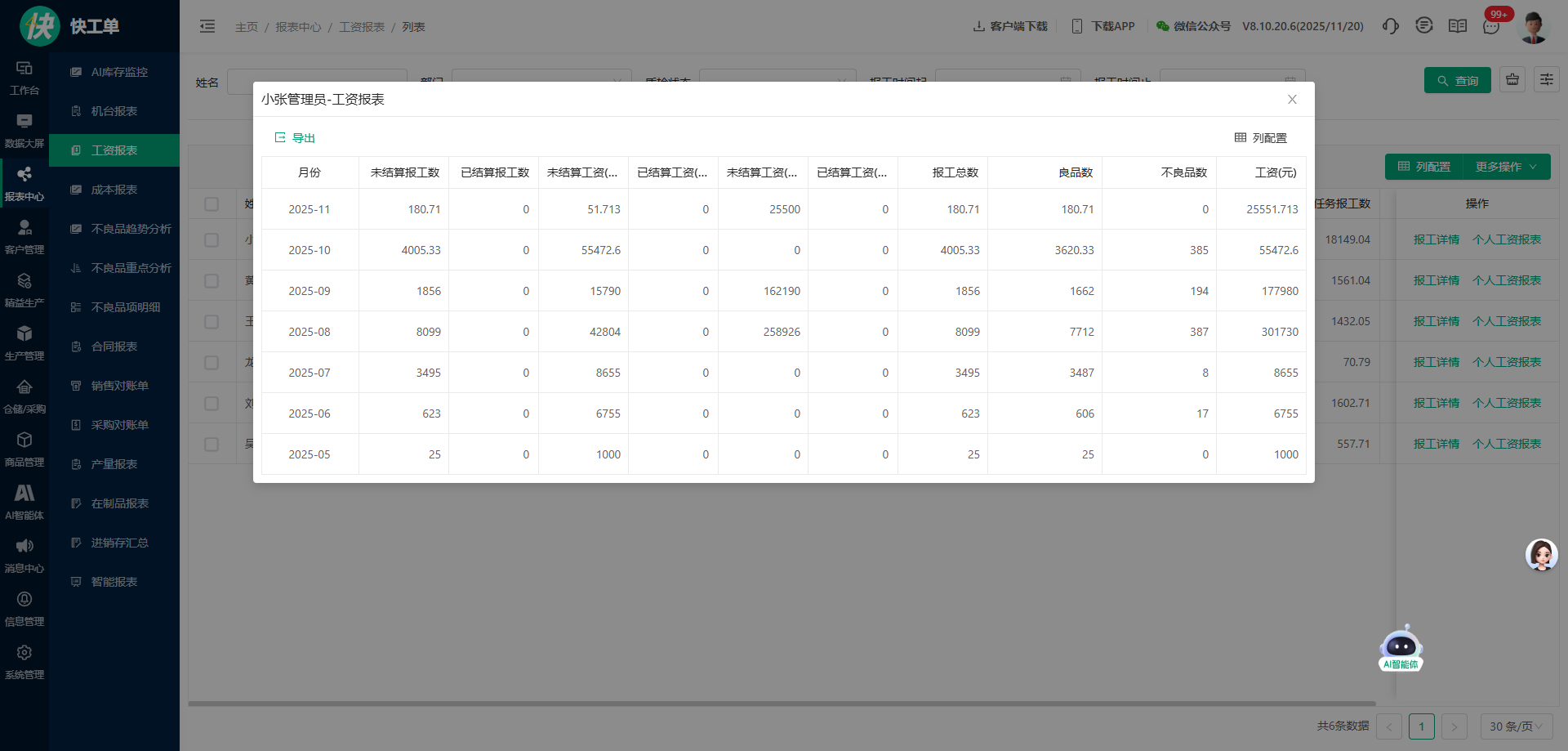

工人加工完零件后,用手机扫一下工单二维码,就能 “一键报工”,系统会自动记录 “谁、做了什么零件、做了多少个、单价多少”,数据实时同步到工资核算模块。

月底核算工资时,王姐打开快工单,选好月份,系统会自动汇总每个工人的报工数据:计时工资按考勤算,计件工资按报工数量 × 单价算,连加班费、绩效奖都能一键添加,不到 10 分钟,80 多个工人的工资表就出来了。

工人在手机上就能查看自己的工资明细:“今日完成零件 28 个,收入 420 元”“本月累计收入 9800 元”,每一笔对应的零件和工序都列得清清楚楚,有疑问可以直接在系统里查询报工记录,再也不用找财务扯皮。

有次,工人老李怀疑自己的工资算少了,在手机上查了报工记录,发现是自己漏报了一笔,当场就明白了,没再找王姐麻烦。老李说:“现在工资透明了,干多少活拿多少钱,心里踏实,干活也更有劲儿了。”

王姐现在月底能准点下班,她说:“以前算工资要加班到半夜,还总被人质疑;现在一键生成工资表,工人自己在手机上核对,我轻松多了,再也不用受委屈了。”

6. 设备维保数字化:自动提醒 + 快速报修,减少故障停工除了生产、物料、工资,快工单还能搞定设备维保,让我们彻底告别 “设备罢工” 的噩梦。

我们给每台设备都建了 “专属档案”:录入设备型号、购买时间、保养周期、易损件清单、保养流程等信息。系统会提前 3 天给维修师傅发微信、短信双重提醒,比如 “3 号加工中心需更换润滑油(剩余 3 天)”,还附带保养流程和操作视频,维修师傅照着做就行,再也不会漏保、超期。

设备出故障后,工人扫一下设备上的二维码,就能提交报修申请,维修师傅手机秒收通知,带着工具直奔现场。如果需要备件,维修师傅可以在系统里直接发起备件申请,仓管实时收到通知,有货就直接出库,没货采购就一键下单,不用反复沟通。

我和车间主任在手机上就能实时查看维修进度:“2 号钻床报修 - 维修中 - 已领取备件 - 预计 1 小时内修复”,再也不用一遍遍问 “修得怎么样了”。

有次,1 号加工中心在生产过程中出现异响,操作工 10 点 02 分扫码提交报修,维修师傅 10 点 08 分就赶到了现场,排查后发现是皮带松动,10 点 45 分就修好了,全程只花了 43 分钟,没耽误任何生产。

自从用了快工单的设备维保功能,我们厂的设备故障率从以前的每月 3 次降到了 0.5 次,每月因为设备故障导致的停工时间从 2-3 天降到了 0.5 天以内,直接减少损失 80%。

三、不止生产管理:快工单带来的 “意外惊喜”本来我们只是想用电工单解决生产、物料、工资这些 “老大难” 问题,没想到,它还顺带解决了售后管理、跨部门协同、客户沟通等一系列麻烦,给我们带来了很多 “意外惊喜”,真正实现了 “一站式管理”。

1. 售后管理高效透明,客户满意度飙升快工单的售后管理模块,让我们的服务质量提升了一个档次。

客户可以通过微信扫码、公众号、电话等多种方式报修,系统会自动生成售后工单,分配给对应的维修师傅。维修师傅收到工单后,手机上能看到客户地址、故障描述、设备型号,还能导航到客户现场,不用再反复打电话确认。

维修过程中,师傅可以拍照、拍视频回传,备件使用情况、收费明细一目了然;维修完成后,客户在线签名确认,还能对服务进行评价,所有记录永久留存,再也没有 “说不清” 的纠纷。

有次,外地客户的一台加工中心出现故障,客户扫码报修后,我们的维修师傅当天就赶了过去,3 小时就修好了,客户在系统里给了 “五星好评”,还说:“你们的售后服务太专业了,比我们当地的厂家还快,以后有订单还找你们。”

现在,我们的售后响应时间从以前的 24 小时缩短到 4 小时,客户满意度从 70% 提升到 95%,复购率也涨了 30%。

2. 跨部门协同无阻碍,效率提升 31.4%以前,部门之间的协同全靠 “开会、打电话、发微信”,信息传递慢,还容易出错。比如,生产部需要物料,得跑采购部问 “买了没”;设备坏了,得等维修部 “有空再来”;质量问题需要协同,得一个个部门通知 —— 一套流程下来,一天能省 2 小时协调时间。

现在,有了快工单,跨部门协同变得简单:

生产部需要物料,在系统里发起采购申请,采购部实时收到通知;

设备坏了,工人扫码报修,维修部秒收工单;

质量问题需要协同,系统自动推送至责任部门,不用人工通知。

每个部门都能在系统里看到任务进度,不用再反复追问。比如,采购部下单后,生产部能看到 “物料已下单,预计 3 天到货”;维修部接报后,车间主任能看到 “设备维修中,预计 1 小时完成”。

自从用了快工单,我们的跨部门协同效率提升了 31.4%,每天能省 2 小时协调时间,这些时间用来搞生产、抓质量,效率自然蹭蹭涨。

3. 数据大屏全透明,决策有依据

快工单的 “数据大屏” 功能,是我作为老板的 “决策神器”。打开手机或电脑,就能看到工厂的实时运营数据:

生产数据:订单完成率、设备稼动率、工序合格率;

质量数据:不良品率、高频问题排行、整改完成率;

财务数据:营收情况、成本构成、利润分析;

物料数据:库存周转率、呆滞物料占比、采购成本。

这些数据自动统计,不用人工核算,准确又及时。比如,我通过数据大屏发现,7 号和 9 号加工中心已经用了 8 年,稼动率只有 60%,每月维修成本要 5000 多,还经常耽误生产,全年的停工损失 + 维修成本超过 8 万。以前因为没有准确数据,我一直犹豫要不要淘汰,现在数据摆在面前,我果断决定淘汰这两台设备,换成了新设备。

新设备上线后,稼动率能达到 95%,每月能多生产 200 多个零件,多赚 3 万多,不到一年就收回了换新设备的成本。

还有次,我通过数据大屏发现,“零件划痕” 问题占了总质量问题的 35%,于是立刻组织操作工培训,还加装了防护设施,后来这类问题再也没出现过,每月节省维修成本 3000 多。

现在,我开会再也不用 “拍脑袋” 决策了,所有决策都有数据支撑,既科学又靠谱。

4. AI 数字员工:24 小时在线的 “生产专家”快工单的 AI 数字员工,简直是工厂的 “万能助手”。

对内,它是 “AI 生产老师”,工人遇到工艺问题,比如 “怎么减少铝件加工变形”“如何校准机床精度”,在系统里问一句,AI 生产老师会立刻给出详细解决方案,还附带操作视频,比等技术员过来快多了。

有次,工人小王加工一个异形零件,总是出现变形,他问了 AI 生产老师,按照 “调整夹具压力至 0.3MPa,加工时加冷却液” 的方案做,零件一次合格,小王说:“AI 生产老师比我师傅还厉害,随叫随到,还讲得特别清楚。”

对外,它是 “AI 智能客服”,客户有疑问,比如 “设备怎么保养”“故障怎么排查”,AI 智能客服 24 小时在线解答,不用人工回复,既专业又高效。有次,客户半夜咨询 “设备伺服报警怎么解决”,AI 智能客服立刻给出解决方案,客户当场就解决了问题,第二天还特意打电话感谢我们。

AI 数字员工不仅提高了生产效率,还节省了人工成本,简直是 “一举两得”。

四、数据说话:快工单给我们带来的 “真金白银”用快工单一年后,我们厂的变化可以用 “脱胎换骨” 来形容。这些变化不是靠 “感觉”,而是靠实实在在的数据说话:

1. 直接成本节省生产效率:提升 31.4%,每月多生产 300 多个零件,一年多赚 36 万;

设备故障损失:从每月 1.8 万降到 3000 元,每月节省 1.5 万,一年节省 18 万;

物料成本:呆滞物料减少 40%,采购成本降 15%,一年节省 12 万;

人工成本:财务、计划员、仓管加班时间减少 80%,节省 2 名管理人员工资,一年节省 16 万;

合计一年直接节省:36+18+12+16=82 万。

2. 间接收益提升客户复购率:从 70% 提升到 95%,一年多接订单 120 万,多赚毛利 36 万;

订单交付周期:从 45 天缩短到 30 天,每月能多接 2-3 个急单,一年多赚 24 万;

良品率:从 85% 提升到 95%,减少返工浪费,一年多赚 18 万;

合计一年间接收益:36+24+18=78 万。

3. 综合收益一年下来,快工单给我们厂带来的综合收益超过 160 万!而我们每年花在快工单上的费用,只有不到 5 万。这笔投入产出比,简直太高了!

更重要的是,我和管理人员从繁琐的管理中解放了出来,能有更多时间和精力去跑市场、接订单、做战略。以前我每天都要泡在车间,处理各种问题;现在我一个月只去车间几次,大部分时间都在外面谈客户、考察市场,工厂的规模也越来越大。

车间主任老周说:“以前我天天顶着黑眼圈,不是在处理设备故障,就是在协调部门矛盾;现在有了快工单,我能把更多精力放在抓质量、提效率上,整个人都轻松了,工厂的生产也越来越顺。”

工人老李说:“现在干活省心多了,图纸、作业指导书手机上就能看,遇到问题问 AI 生产老师,工资也透明,我愿意多干活、多赚钱。”

五、写给所有制造业老板:别让 “瞎忙” 拖垮你的利润做制造业 15 年,我见过太多工厂因为管理不善,从红红火火走向衰败。有的工厂因为设备频繁故障,订单逾期,客户流失;有的工厂因为物料积压,资金链断裂;有的工厂因为工资核算扯皮,工人流失 —— 这些问题,其实都能通过科学的管理工具解决。

以前,我总觉得 “制造业只能靠辛苦赚钱”,直到遇见快工单才明白:找对了工具,制造业也能做得很轻松、很赚钱。快工单不是什么复杂的 “黑科技”,它只是把制造业的 “生产、物料、质量、设备、售后” 等核心环节,用 AI 和数字化的方式理顺,让每个环节都高效运转,让每个角色都省心省力。

很多老板觉得 “数字化是大企业的事”,“我们小工厂用不上”。可事实是,越是小工厂,越要重视管理效率,越要找对工具。因为小工厂的抗风险能力更弱,一次设备故障、一笔违约金、一批呆滞物料,都可能让你万劫不复。

快工单不需要你投入大量资金,不需要你改流程、换设备,只需要你愿意接受新事物,愿意用科学的方法管理工厂。它就像一个 “全能管家”,帮你把工厂管理得井井有条,让你从 “瞎忙” 中解放出来,有更多时间去做更重要的事 —— 跑市场、接订单、做战略。

如果你也是制造业老板,还在为生产计划乱、进度不透明、质量问题多、物料积压、工资扯皮这些问题困扰;如果你也想提升效率、降低成本、增加利润;如果你也想从繁琐的管理中解放出来,那么我真心推荐你试试快工单。

我不敢说快工单能解决你所有的问题,但它一定能解决你 90% 的管理问题,让你少走弯路、少亏冤枉钱。制造业的路不好走,但找对了方法,每一步都能走得稳、走得远。

最后,我想送给所有制造业老板一句话:别让 “瞎忙” 拖垮你的利润,别让自己被琐事困住。勇敢地拥抱数字化管理,找对像快工单这样的好工具,你会发现,制造业其实可以做得很轻松、很赚钱!

现在,我们已经把快工单推荐给了好几个同行,他们用了之后都反馈 “太香了”,都说早用早省心!如果你也想改变工厂的管理现状,不妨从现在开始,试试快工单,相信我,你一定会感谢今天的决定!

#制造业管理 #降本增效 #快工单 #生产管理神器 #制造业数字化 #工厂管理秘籍 #AI 排产 #物料管理 #设备维保 #工资核算