昨天我们梳理了质量管理的四个等级。从依赖检验,到管好过程、源头和设计,最后形成全员参与的文化。

方向是清楚了,但具体到每天的工作,我们怎么知道自己的企业处在哪个等级?又怎么衡量有没有进步呢?

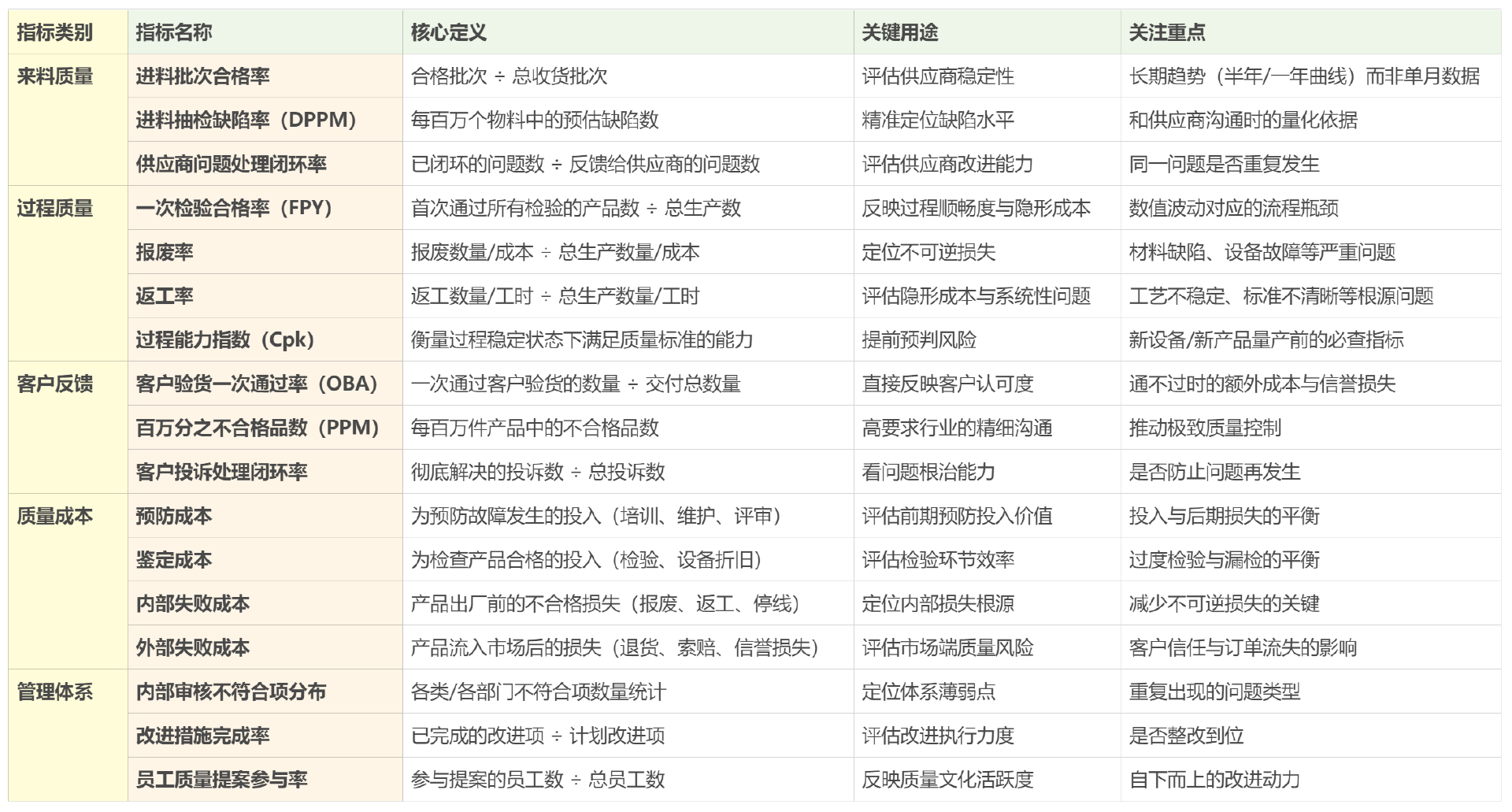

这就要靠我们今天要聊的东西:质量管理的具体指标。弄明白这些指标,你就能更清楚地看到自己企业的位置和改进的方向。

今天我就把这些关键的指标梳理一下,说说它们各自代表什么。

一、从源头看起,也就是来料质量

这是所有事情的基础。如果供应商的物料时好时坏,生产线就会非常被动,要花大量精力去筛选,还要处理由此引发的批量问题。

管理来料,不能只看一张纸的合格报告。你得长期盯着这几个关键数据:

1、

算法很简单,就是合格批次÷总的收货批次。

但你要看的不是一个月的数据,而是连续半年、一年的曲线。它是平稳向上,还是来回波动?连续几个月的波动曲线,比某一个月的数字更能说明供应商的稳定性。

2、

对于标准件、元器件,这个指标更精细。

它表示每百万个物料中的预估缺陷数,便于设定精确的改进目标。让你和供应商的沟通不再停留在质量不好这种笼统层面,而是能定位到具体的缺陷水平。

3、

我们都会向供应商反馈问题,但反馈之后呢?他们是不是真正找到了原因,并且把措施落实到位了?

如果同一个问题反复发生,那就说明管理没有形成闭环。这个指标,看的是供应商是否是一个值得信赖、能共同改进的伙伴。

二、过程质量指标

物料进了厂,就要进入制造过程。这是质量形成的核心阶段。这里的指标,我认为要分成两类来看:一类是看过程本身的能力,另一类是看生产出来的结果。

4、

先看结果指标,我最看重的是一次检验合格率。它指的是产品从头到尾,第一次就能顺利通过所有检验的比例。

这个数字如果低,比如FPY降低5%,就说明生产流程中存在着不少需要返修或调整的环节,直接反映了过程的顺畅程度和隐藏的成本。你想,如果一次就能做对,能省下多少返工的工时和等待的时间?

5、

再看过程能力指标,关键就是过程能力指数。这是最重要的预防性和预测性指标。简单来说,它不是在问题发生后再统计,而是在生产稳定的时候,用数据预测这个过程能不能持续做出合格品。

Cpk > 1.33,说明过程能力充足;Cpk < 1.0,意味着必然产生不合格品。

在新设备验收,或者新产品量产前,你都必须看这个数据。它帮你提前判断风险,而不是事后补救。

6、

说到报废和返工,这两个数据一定要分开看。它们看起来都是没做好,但背后的原因和带来的影响很不一样。

报废率=报废品的数量/成本÷总生产数量/成本。

报废,是东西彻底不能用了,只能当废料处理。这是最直接的损失,花了原材料、人工、能耗,最后变成零价值。看报废率,能快速定位到那些不可逆的严重问题,比如材料缺陷、设备故障或者重大操作失误。

7、返工率

返工率,可以是返工的数量÷总产量,或者更细致一点,算返工所耗费的工时占总工时的比例。

返工,指的是产品不合格,但还能通过额外的修补、调整让它变成合格品。

很多管理者容易忽视返工的成本,觉得东西总算没浪费。但实际上,返工消耗的额外人工、耽误的生产时间、占用的场地,以及它带来的计划混乱和管理负担,这些隐形成本加起来,往往比直接报废一块材料要高得多。

返工率高,通常暴露的是工艺不稳定、标准不清晰或者培训不到位这些系统性问题。

三、产品终检与客户反馈指标

产品生产出来,最终要交给客户。所以,客户的反馈是我们最重要的衡量标准。 内部数据再好,客户不认可,一切归零。

8、客户验货一次通过率(OBA)

它是个很直接的指标。

通不过,往往意味着额外的成本、交期的延误,还有信誉的损伤。

9、百万分之不合格品数(PPM)

在要求高的行业,大家经常会用PPM来沟通。这要求我们把问题看得非常精细,推动我们追求极致的控制。

10、客户投诉处理及时与闭环率

说到客户,离不开投诉处理。这里不光要看收到了多少投诉,更要看我们处理的及时率和彻底解决的比例。

很多团队能快速响应让客户暂时满意,但深挖根源、防止问题再发生这一步,却常常做得不够。而这恰恰决定了客户下次是否还愿意信任你。

四、质量成本分析指标

除了这些,我们还需要用一种通用的语言,让管理层理解质量工作的价值,这就是质量成本。

我一直强调,质量成本不是为了保证质量而花的钱,而是因为质量不够好,而产生的各种损失。它主要包括四块:

11、预防成本

为预防故障发生的投入,比方说,质量培训、工艺设计评审、预防性维护。

12、鉴定成本

为了检查产品是否合格的投入,如检验员工资、检测设备折旧。

13、内部失败成本

产品出厂前因不合格造成的损失,就是前面说的报废、返工、停线排查等费用。

14、外部失败成本

产品流入市场后造成的损失,包括退货、保修、索赔、信誉损失、订单流失。

管理的逻辑其实很清晰:

在预防和前期设计上多花一些心思和资源,通常能避免后面更大的损失。

定期把这四类成本的数据拿出来分析,特别是它们占总成本的比例变化,是和质量部门争取支持、证明工作价值的最有效方式之一。

在实际工作中,我常用FineBI这个数据分析工具来快速分析这些成本数据的变化趋势,把预防成本增加和失败成本下降的关联关系清晰地展示出来,这样和财务、管理层沟通时,就有理有据。

五、管理体系指标

我们还得评估一下,支撑所有工作的管理体系本身是否运行良好。

15、内部审核不符合项数量与分布

重点是看哪些类型的问题在重复出现,集中在哪个部门。这能指出我们体系中的薄弱环节在哪里。

16、管理评审改进措施/质量改进项目完成率

这是看质量改进措施是否按时完成。我们定了很多改进计划,但到底有多少真正执行到位了?

这个完成率,直接反映了公司对待改进是不是认真的。

17、员工质量提案数量/参与率

一线员工最了解问题的根源。它能很好地反映质量文化是不是真的活起来了,员工是不是在主动参与。提案数量多、实施率高,说明改进是自下而上的。

总的来说,理解和运用这些质量指标,是用来帮你提出正确的问题,并引导出有效的行动。每个部门,每个阶段,要抓住几个关键的数字,认真分析它们背后反映出的真实问题,然后去行动改进。

希望这样梳理,能让你对这些质量指标有更实在的理解。