不知道你注意到没有,现在很多切割工具看起来都差不多。功能相似、外观雷同,最后厂家们只能在价格上较劲。利润越来越薄,研发新产品的动力也不足了——这成了工具行业的一个普遍难题。

这时候,有个根本问题值得想想:用户买切割工具,到底最关心什么?除了价格,可能更在乎它是不是好用、耐用、切出来的效果漂亮。但传统金属刀片有个物理限制,就是用久了肯定会磨损变钝。那么,有没有办法跳出这个循环呢?

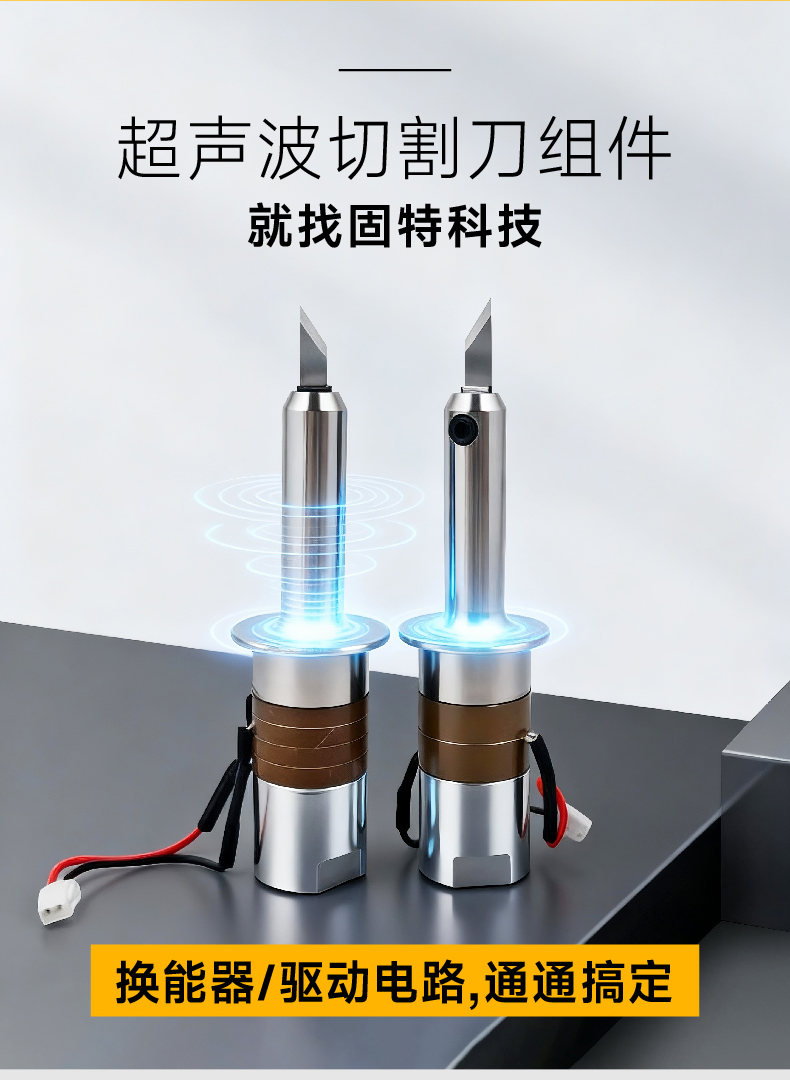

广东固特科技有限公司 这类技术公司的回答是:有。办法就是换一种切割原理,而关键就在一颗被称为“超声芯”的部件上,也就是 超声波切割刀组件 的核心。

一、 同质化背后:看不见的“磨损成本”不管用多好的钢材,传统切割本质还是“硬碰硬”。刀片和材料摩擦挤压,刃口一定会慢慢变钝。这带来的麻烦,其实比想象中更多:

活儿干得越来越糙:切口容易出现毛边、拉丝或者材料变形,产品合格率会受影响。

效率变低,人更累:用钝刀片需要更用力,操作者容易疲劳,整体工作节奏也慢了。

隐形成本其实很高:除了买新刀片的直接花费,还有返工的成本、处理客户投诉的成本,甚至品牌口碑的损失。

把这些加起来,磨损“吃掉”的利润可能不少。有时候价格战打得猛,背后多少有点对产品耐用性信心不足的无奈。

二、 换个思路:让工具“振动”着切那怎么从根本上减少磨损呢?广东固特科技 的思路,不是继续追求“刀片更硬”,而是换一个物理原理——利用高频振动来切割。

这里最核心的部件叫 超声波切割刀换能器(业内常简称为 超声波换能器)。你可以把它看作工具的“心脏”。它的作用是把电能转换成每秒几万次(通常在20-40kHz)的高频机械振动。

这个振动会传到特制的刀片上,让刀片产生一种极小幅度、快速的往复运动。这样一来,切割时主要就不是靠“大力下压”的剪切力,而是靠高频振动在材料分子层面进行快速、微幅的分离。

这么做的好处很直接:

首先,刀片几乎不怎么磨损了。因为避免了持续的硬摩擦,刀片寿命能延长几十倍甚至更多,从“消耗品”变成了“耐用部件”。

其次,切口质量特别好。这个过程几乎是“冷”的,不怎么发热,所以材料不会熔化或变形,切口平整光滑、没有毛边。这对化纤、复合材料、食品、橡胶等容易拉丝或粘刀的材料特别有用。

最后,操作起来轻松安全。不需要使很大劲往下按,操作者不容易累,也减少了因用力过猛带来的操作风险。

所以,这颗“超声芯”带来的价值转变,是从单纯的“便宜”,转向了“持久耐用”和“加工效果好”。

三、 好技术的背后:需要扎扎实实的功夫当然,要让工具稳定、可靠地实现这种“振动切割”,不是简单地装个会振动的模块就行。这背后需要扎实的技术积累和对核心生产环节的把握。

以 广东固特科技 为例,他们为了做好这颗 超声波换能器,做了不少深度的投入:

从核心材料入手:自己研发和生产关键的压电陶瓷晶片,确保振动源的能量转换效率高,而且能长期稳定工作。

在制造上很较真:从换能器的结构设计,到关键部件(比如钛合金前盖)的精密加工,再到整套的装配和测试流程,都有严格的标准。

用严苛测试验证可靠性:他们会模拟各种高强度、长时间的使用场景去做测试,确保产品在实际生产中能经得住考验。

这种在技术和生产上的深度投入,是产品性能稳定的基础。同时,这也让他们能更灵活、更快地响应客户的一些特殊定制需求。

四、 技术行不行,要看用在哪里基于 超声波切割刀换能器 的解决方案,已经在不少实际领域证明了它的价值:

复合材料加工:比如切割碳纤维,能切得很干净,不易分层或起毛刺。

食品和精密包装行业:能利落地处理蛋糕、奶酪、泡沫、密封条等容易粘黏的物品,效果整洁,也更符合卫生要求。

纺织和新材料领域:对于化纤、无纺布这类容易拉丝的布料,处理起来很有优势。

一些精密制造环节:比如新能源电池的隔膜、柔性电路板的精密切割,它能做到几乎不产生机械应力损伤。

写在最后当市场上的产品看起来都差不多的时候,只靠降价竞争,路会越走越窄。真正的突破,往往需要回到用户的实际使用场景里,通过扎实的技术创新,去解决那些真实的痛点——比如“工具不耐用”、“切割效果不理想”、“操作太费力”。

超声波换能器 带来的“振动切割”方案,就提供了这样一个不同的思路。它可能不是万能的,但在适合的材料和工艺上,它能实实在在地提升工具的效能和使用体验。这也给行业里的厂商一个启发:有时候,跳出原有的竞争框架,在核心技术上升级,反而是建立产品独特价值、避免单纯价格战的好方法。

本文由【广东固特科技有限公司】原创

![小小举动太暖心了!真的让人泪流满面[哭哭]太好哭了[哭哭][哭哭]昨晚上的比赛,](http://image.uczzd.cn/10913497019102117337.gif?id=0)