在涂布无尘车间里,空调系统被称为"生产环境的秘密武器",而风管则是这个武器的血脉。然而,许多企业投入巨资建设洁净室,却忽视了对风管的日常维护——这个隐藏在吊顶之上的"隐形杀手",正悄悄吞噬着涂布产品良率和节能效益。作为深耕涂布空调车间多年的工程实践者,我们发现:超过80%的洁净度异常和能耗超标问题,根源都与风管维护不当有关。今天,我们就来聊聊这个被严重低估的环节。

风管维护的核心价值:不只是"打扫卫生"

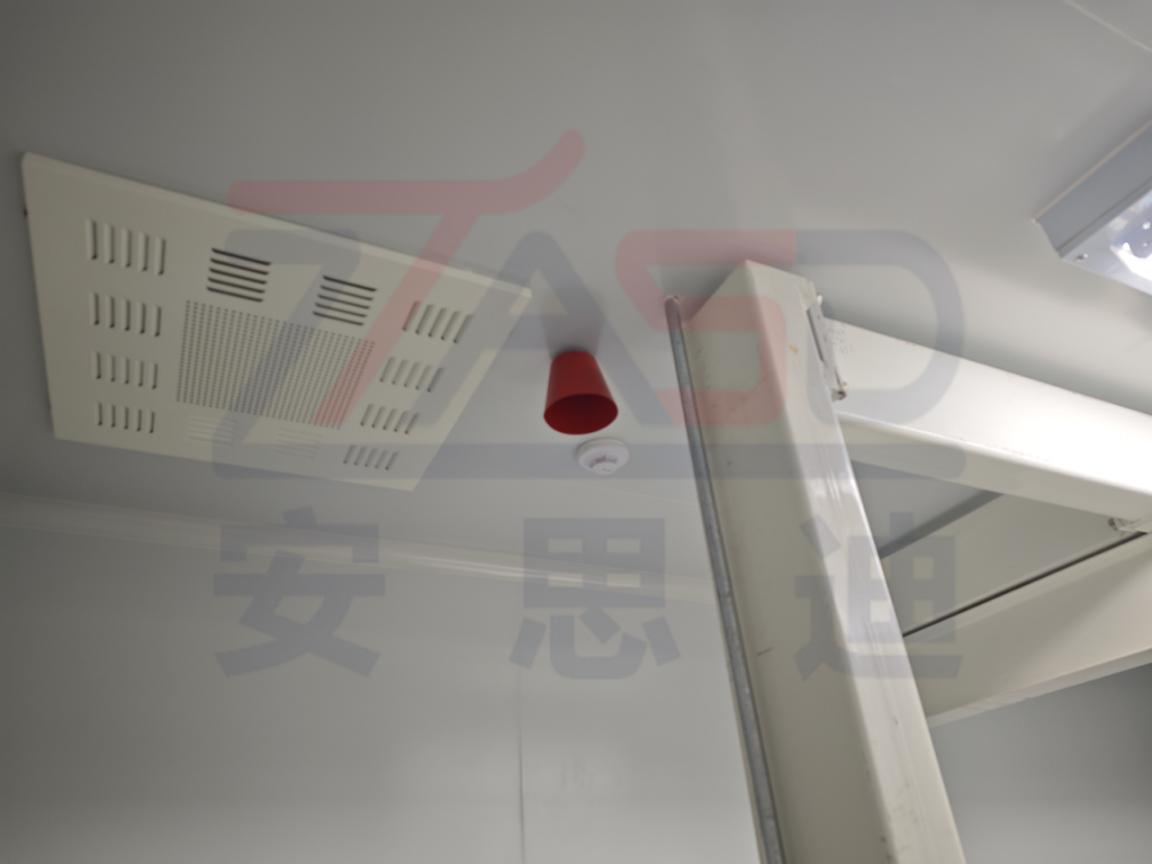

与普通厂房不同,涂布车间的风管承担着三重使命:输送洁净空气、维持温湿度稳定、控制静电风险。一旦风管内积累灰尘或发生泄漏,不仅洁净度会断崖式下降,还会导致温湿度分布不均,让涂布工艺出现针孔、橘皮等致命缺陷。

更严重的是,涂布工艺中使用的有机溶剂挥发性强(VOCs),如果风管密封性不佳,这些有害气体可能渗入保温层或泄漏到车间,形成爆炸隐患。因此,风管维护的本质是风险控制,而非简单的卫生保洁。

四大实战维护策略

1. 日常巡检:用"听摸查看"捕捉早期信号

每周至少一次,由经过培训的运维人员执行:

听:风管运行时是否存在异常噪音。人耳对20Hz-20kHz的声音最敏感,持续异响可能预示风机轴承磨损或风管松动;

摸:检查风管表面温度是否均匀,局部过冷可能暗示保温层受潮失效;

看:观察风口风量是否均匀,用烟雾笔测试气流方向,发现死角和短路;

查:重点检查法兰连接处、阀门、软连接等部位是否有凝水或油污渗出。

2. 定期清洁:物理与化学方法的精准选择

风管内部清洁频率取决于涂布工艺类型:

常规电子涂布:每6个月至少一次;

锂电涂布等高风险工艺:每季度一次;

出现涂层缺陷激增时:立即排查风管污染。

清洁三步法:

机械吸尘:先用工业吸尘器清除浮尘,避免二次污染;

物理擦拭:用无毛布蘸取中性清洁剂擦洗内壁,严禁使用腐蚀性或产尘的化学试剂;

消毒处理:对生物制药类涂布,可采用食品级消毒剂喷洒,但需彻底通风干燥。

关键禁忌:禁止使用玻璃纤维等易产尘材料制作的清洁工具,这会适得其反。

3. 密封性维护:比清洁更重要的生命线

风管泄漏率是洁净车间能耗超标的头号元凶。每增加10%的泄漏率,空调能耗可能上升15-20%。维护重点:

法兰连接:每季度检查密封垫片是否老化,螺栓是否松动。建议采用"液槽密封"技术,寿命可达普通胶条3倍以上;

软连接:检查是否有破损或积尘,这些是VOCs泄漏的高发区;

测试验证:每年至少一次高压测试和真空测试,确保耐压性和密封性达标。

4. 过滤器与保温层:被忽视的性能放大器

过滤器管理:

FFU末端过滤器更换周期不应超过1年,但前置的初效、中效过滤器需根据压差计读数及时更换。当终阻力达到初阻力的2倍时,必须更换,否则会影响整个风管系统的风量平衡。

保温层维护:

输送低温空气的风管,保温层外必须设置防潮层。一旦保温棉受潮,不仅保温性能下降,还会滋生霉菌,成为永久性污染源。发现保温层表面有冷凝水,需立即排查并更换受潮部分。

选择专业伙伴:让维护从成本中心变为价值中心

风管维护看似简单,实则涉及流体力学、材料学、工艺安全等多学科交叉。非专业的操作可能导致:

清洁剂残留腐蚀风管内壁

密封处理不当引发交叉污染

过滤器更换时机误判造成能源浪费

安思迪 作为涂布洁净车间全生命周期服务商,我们提供:

定制化维护方案:根据涂布工艺(OCA、锂电、光伏胶膜)定制清洁频率和检测标准;

专业施工团队:所有运维人员均持证上岗,熟悉防爆规范与防静电要求;

智能监测系统:部署IoT传感器,实现风管性能数字化管理;

应急响应:提供24小时紧急维修,最大限度减少产线停机风险;

我们深知:风管维护不是成本支出,而是对产品良率、员工安全和能源效率的战略投资。选择安思迪,让您的涂布生产环境始终处于最佳状态,在激烈的市场竞争中赢得先机。