锂离子电池的装配通常是指将正负极片、隔膜、极耳、壳体等部件装配成电池的过程。装配过程通常可以分成卷绕和叠片、组装、焊接等工序。卷绕和叠片是将集流体上焊接有极耳的正负极片和隔膜制成正极—隔膜—负极结构的方形或圆柱形电芯结构的过程。

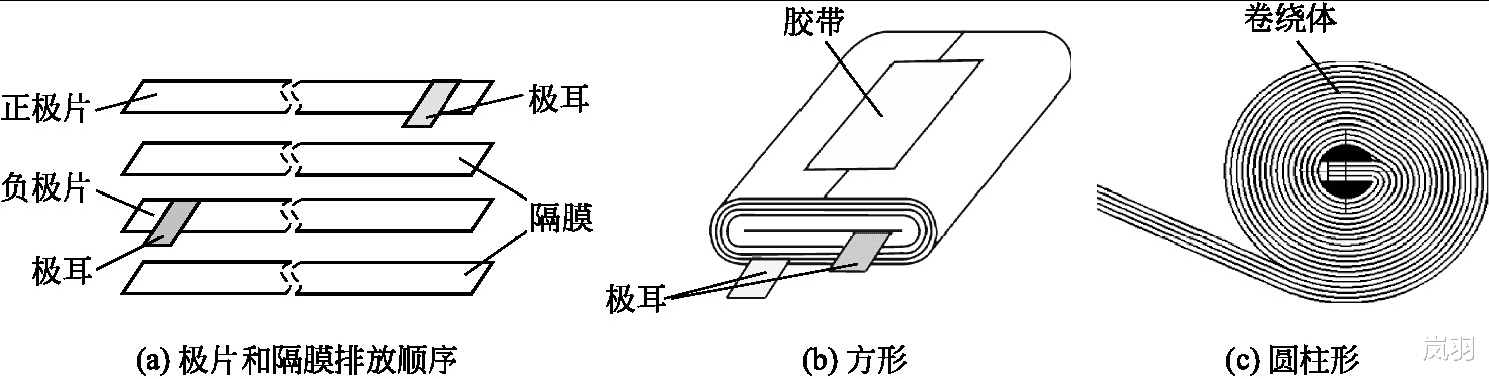

卷绕通常是首先将极耳用超声焊焊接到集流体上,正极极片采用铝极耳,负极采用镍极耳,然后将正负极极片和隔膜按照顺序正极—隔膜—负极—隔膜进行排列,再通过卷绕组装成圆柱形或方形电芯的过程,如图1所示。

1 卷绕式锂离子电池电芯结构示意图

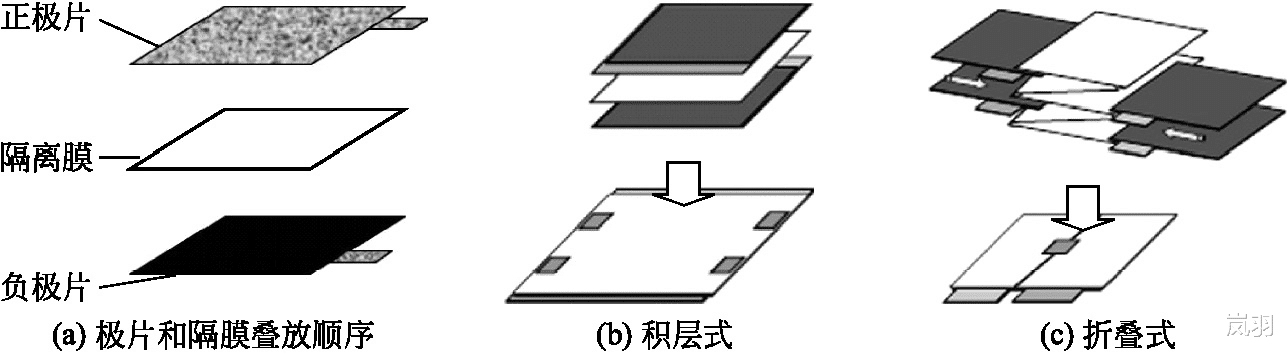

叠片通常是以集流体作为引出极耳,将正负极极片和隔膜按照正极—隔膜—负极顺序,逐层叠合在一起形成叠片电芯的过程,叠片过程如图2所示。叠片方式既有将隔膜切断的直接叠片的积层式,也有隔膜不切断的Z字形叠片的折叠式。

2 叠片式锂离子电池结构示意图

卷绕与叠片的具体工艺要求如下:

① 负极活性物质涂层能够包住正极活性物质涂层,防止析锂的产生。对于卷绕电芯,负极的宽度通常要比正极宽0.5~1.5mm,长度通常要比正极长5~10mm;对于叠片电芯,负极的长度和宽度通常要大于正极0.5~1.0mm。负极大出的尺寸与卷绕和叠片的工艺精度有关,精度越高,留出的长度和宽度可以越小。

② 隔膜处于正负极极片之间能够将正负极完全隔开,并且比负极极片更长更宽:对于卷绕电芯,隔膜的宽度通常比负极要宽0.5~1.0mm,长度通常要比负极长5~10mm;对于叠片电芯,隔膜的长度和宽度通常要大于负极1~2mm。隔膜的具体长度与电芯结构设计有关。

③ 卷绕电芯要求极片卷绕的松紧适度,过松浪费空间,过紧不利于电解液渗入,同时还要避免电芯出现螺旋;叠片电芯要求极片和隔膜叠片的整齐度高,极片的极耳等部件装配位置要准确,从而减小空间浪费和安全隐患。

④ 卷绕和叠片过程要防止极片损坏,保持极片边角平整,无毛刺出现。

(3)卷绕与叠片各有优势 卷绕采用对正负极片整体进行卷绕的方式进行装配,通常具有自动化程度高,生产效率高,质量稳定等优点;但是卷绕电芯的极片采用单个极耳,内阻较高,不利于大电流充放电;另外卷绕电芯存在转角,导致方形电池空间利用率低。因此卷绕电芯通常用于小型常规的方形电池和圆柱形电池。

叠片电芯的每个极片都有极耳,内阻相对较小,适合大电流充放电;同时叠片电芯的空间利用率高。但是叠片工艺相对烦琐,同时存在多层极耳,容易出现虚焊。因此叠片电芯通常适用于大型的方形电池,也可用于超薄电池和异形电池。

全自动卷绕机的工艺流程如图3所示。隔膜、正负极极片利用放卷机主动放料进入输送过程,隔膜经过除静电后进入卷绕工位,在卷针转动的驱动下进行预卷绕;极片经过除尘、极耳焊接、贴胶后进入卷绕工位,依次插入到预卷绕的隔膜中进行共同卷绕;切断极片和隔膜,贴胶固定电芯结构,进行短路检测,进入传输装置送入下一工序。

⁃3 锂离子电池全自动卷绕机工艺流程

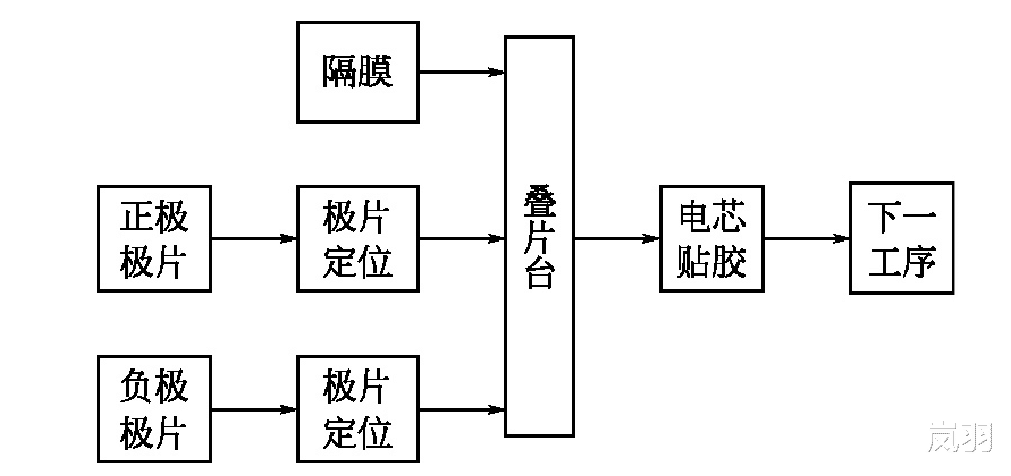

全自动叠片机的工艺流程见图4。正负极极片经过定位后传输至叠片台,隔膜从料卷放卷后也引入叠片台;极片经过精确定位后依次叠放在叠片台上,隔膜左右往复移动形成正极/隔膜/负极的叠片结构,叠片完成后,自动贴胶,完成后送入下一工序。

4 锂离子电池全自动叠片机工艺流程

卷绕工艺中主要的参数有卷绕速度、卷绕张力以及附带的焊接参数和贴胶参数等。不同设备对应的具体参数不同,其中极片和隔膜的张力控制直接影响电芯的松紧度及其一致性。在电芯卷绕过程中,张力过大会导致极片和隔膜拉伸发生塑性变形,严重时甚至拉断;张力过小会导致电芯的松紧度过低,还可能使卷绕不能正常进行。因此在卷绕过程中必须对张力进行合理的控制。隔膜的张力控制为0.3~1N,极片为0.4~1.5N。

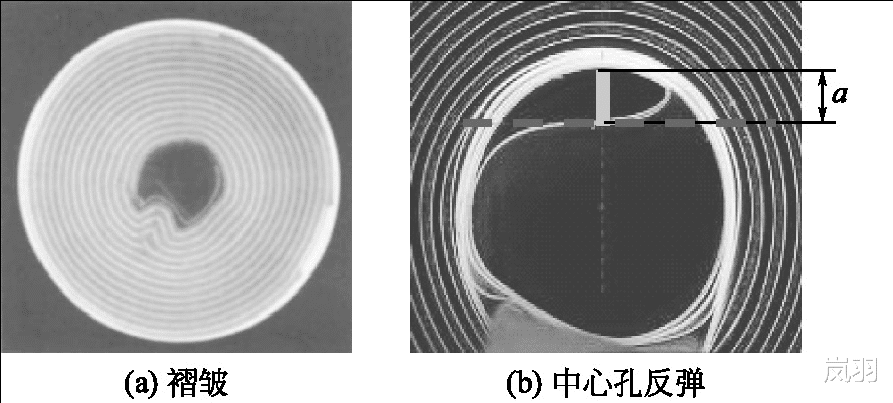

相对于圆柱形电池,采用片式卷针的方形电池卷绕时张力波动更大。张力严重波动会导致电芯内部的电极产生膨胀,造成电芯变形、卷绕不整齐、电池表面不平整等。张力控制时要考虑为电芯在后续充放电过程中的膨胀预留膨胀空间。常见的张力过大导致的缺陷为电芯内部褶皱和中心孔反弹,见图5。这些褶皱可能是由电芯内部压力过大导致的,中心孔反弹可能是由张力过大造成的。

5 圆柱形电池卷绕的褶皱和隔膜中心孔反弹

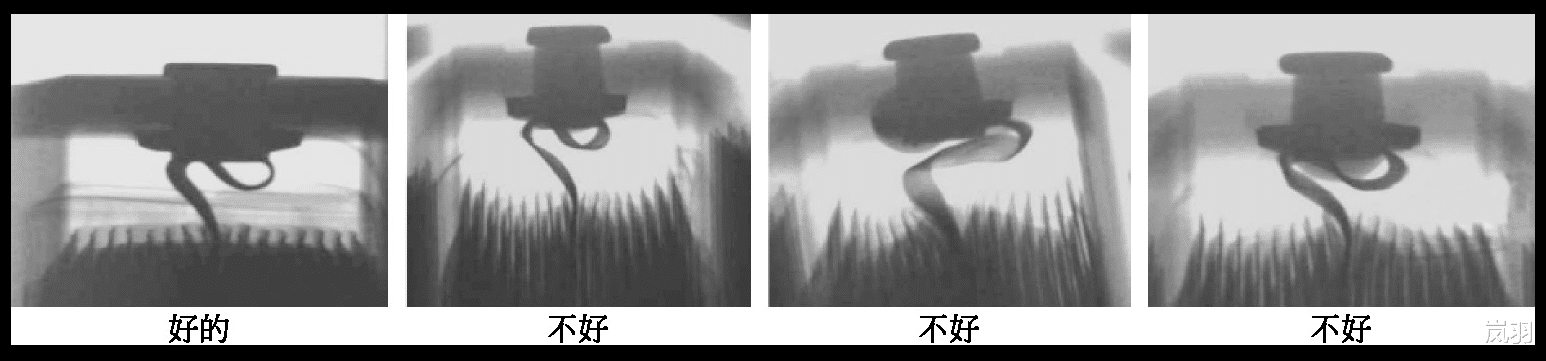

纠偏直接影响极片卷绕的整齐度,当纠偏精度降低或出现故障时会出现螺旋现象。有螺旋现象电池和正常电池的X射线微焦衍射透视如图6所示。螺旋直接使电池的安全性能下降和降低空间利用率,手工卷绕时螺旋现象和不整齐现象严重,这是手工卷绕逐渐被淘汰的原因。

6 方形电池卷绕的螺旋现象

对于隔膜连续的叠片电池,张力影响电芯的形状,如果张力过大容易导致叠片电芯的隔膜边缘翘曲,导致电芯不平整。同时在叠片过程中,极片的精度控制和纠偏影响电芯的结构,精度控制较低容易导致负极包不住正极,存在安全隐患。

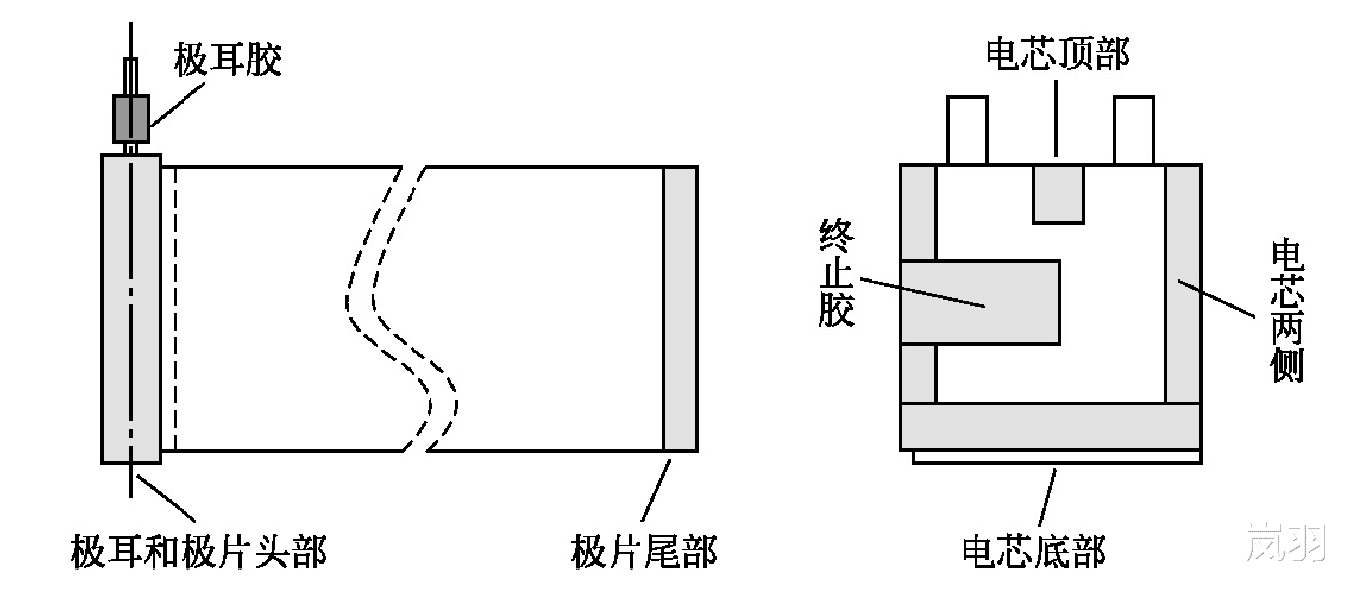

贴胶是将胶带贴于极片和电芯的过程。对于卷绕和叠片电芯,应对电芯的底部、侧面、顶部和卷绕终止处进行贴胶。对于卷绕的极片,在极片的头尾部、焊接极耳处以及极耳引出部位也需要贴胶,如图7所示。

7 典型贴胶固定方式

贴胶的作用主要有固定电芯形状和提高电池安全性能。极片和极耳贴胶主要是防止极片和极耳上的毛刺刺破隔膜以及在使用不当时的短路,提高电池的安全性能。在电芯底部、侧面、顶部和卷绕终止处的贴胶可以起到固定电芯、方便后续入壳装配和提高安全性能等多种作用。

胶带的质量、贴胶位置和尺寸影响电池厚度和安全性能。贴胶过多会导致电池的有效体积降低,电池容量的下降。胶带的耐高温性能、耐针刺强度、抗拉强度、耐电解液腐蚀性和电气绝缘性也会影响安全性能。锂离子电池极耳胶带通常采用丙烯酸类胶料和聚酰亚胺基材,终止固定及其他部位的胶带通常采用丙烯酸类胶料和聚丙烯基材。良好胶带需要具有适当的黏着力和揭开后不留残胶。