气力输送系统能耗过高:原因与解决办法

一、核心原因

1. 设备选型不当:罗茨风机、仓泵等核心设备功率偏大,超出实际输送需求;风机类型与系统工况不匹配(如高压风机用于低压输送)。

2. 系统设计不合理:管道过长、弯头过多导致沿程阻力和局部阻力增大;输送路径规划不当,存在无效输送段。

3. 运行参数失衡:风速过高(远超物料悬浮速度)、物料浓度过低,导致风机负荷增加;仓泵、AV泵启停频繁,造成能量浪费。

4. 设备维护不佳:风机叶轮积尘、轴承磨损导致运行效率下降;管道泄漏使系统压力流失,风机被迫超负荷运转。

二、解决办法

1. 优化设备选型:根据物料特性、输送距离精准计算需求,选用变频罗茨风机实现负荷调节;匹配仓泵容积与输送量,避免大马拉小车。

2. 改进系统设计:缩短无效管道长度,采用大曲率半径弯头减少阻力;合理规划输送路径,避免迂回输送。

3. 精准调控参数:将风速控制在物料悬浮速度的1.2-1.5倍,优化供料方式提高物料浓度;采用自动控制系统,减少设备无效启停。

4. 加强设备维护:定期清理风机叶轮、检查轴承润滑情况;及时修补管道泄漏点,确保系统密封性。

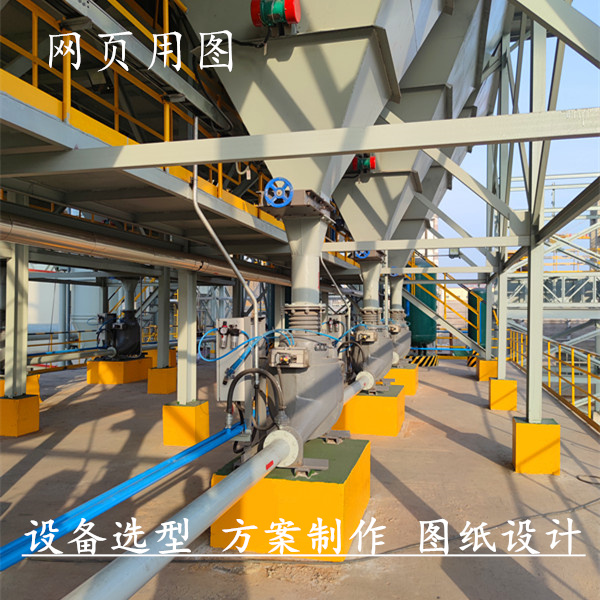

气力输灰设备