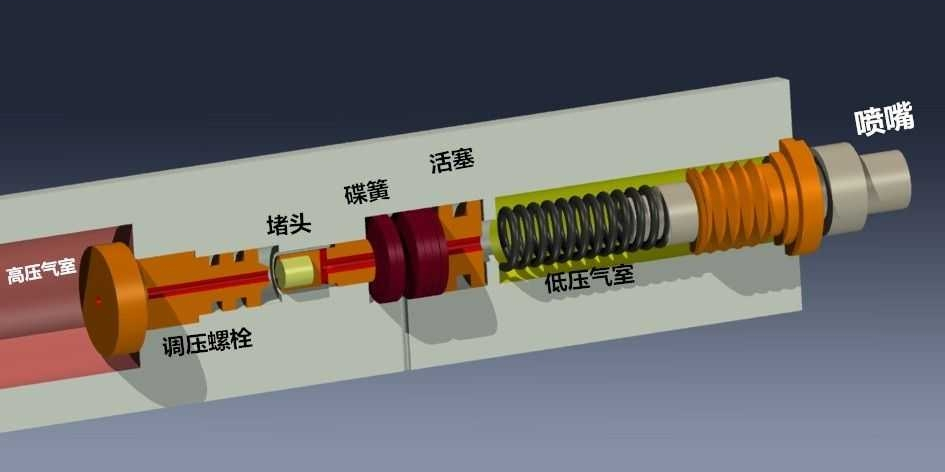

气体压力调节阀是一种通过调节高压气体进入低压气室的压力,实现输出压力稳定的装置。以下是其工作原理的详细解析:

高压气体进入低压气室

进气路径:高压气体通过调节螺栓中间的小孔和活塞杆中间的孔进入低压气室。这两个孔的直径和长度对气体的流量和压力分布有重要影响。调节螺栓中间的小孔通常设计为可调节的,通过旋转调节螺栓可以改变孔的开度,从而调节进入低压气室的气体流量。

压力平衡:气体在低压气室膨胀,当低压气室的压力超过碟簧的压缩力时,推动活塞向高压气室方向运动。此时,低压气室的压力与碟簧的弹性力达到动态平衡。碟簧的弹性系数和预紧力决定了活塞的初始位置和运动范围。

动态过程:在实际运行中,低压气室的压力会随着气体的消耗而下降。当压力低于碟簧的压缩力时,活塞会向低压气室方向移动,重新打开进气通道,补充高压气体,维持压力稳定。这一过程是动态的,活塞会根据低压气室的压力变化实时调整位置。

活塞运动与密封

密封机制:活塞杆头部的聚氟乙烯堵头在活塞运动时会与调节螺栓的尖口接触,封闭气体通道。聚氟乙烯材料具有良好的耐腐蚀性和低摩擦系数,能够有效减少磨损,延长使用寿命。堵头的形状和尺寸经过精确设计,确保与调节螺栓尖口的密封接触。

压力调节:活塞的运动通过调节调节螺栓来控制,设定压力由碟簧压力、活塞面积、活塞杆面积和调节螺栓进气孔面积共同决定。具体公式为:设定压力=碟簧压力−(活塞面积−活塞杆面积)×MAP−调节螺栓进气孔面积×MAP

动态调整:在实际运行中,活塞的运动是一个动态过程。当低压气室的压力发生变化时,活塞会自动调整位置,以维持设定的压力。这种自动调节功能使得气体压力调节阀能够在不同的工况下保持稳定的输出压力。

调节螺栓的作用

顺拧与逆拧:顺拧调节螺栓会增加螺栓尖口与活塞杆堵头的距离,需要更大的压力才能封闭通道;逆拧调节螺栓则相反,减小距离,降低封闭压力。调节螺栓的螺距和螺纹精度对调节精度有重要影响。高精度的螺纹能够实现更精确的压力调节,满足不同应用场景的需求。

调节精度:调节螺栓的调节精度直接影响气体压力调节阀的性能。在实际使用中,用户可以通过旋转调节螺栓来调整设定压力。例如,在需要提高输出压力时,顺拧调节螺栓;在需要降低输出压力时,逆拧调节螺栓。调节螺栓的调节范围和精度通常在设计时已经确定,用户可以根据实际需求进行微调。

实际操作:在实际使用中,调节螺栓的调节需要根据具体工况进行。例如,在高压气体供应系统中,可能需要更高的输出压力,此时可以通过顺拧调节螺栓来增加设定压力;在一些对压力精度要求较高的场景中,如实验室设备,需要通过微调调节螺栓来实现精确的输出压力。

原理:红色表示的孔越大,气体回流速度越快,但过大的孔可能导致气体流失过多,影响恒压效果。快速回压是指在活塞关闭进气通道后,气体通过调节螺栓中间的小孔快速回流到高压气室的现象。调节螺栓中间小孔的直径和长度决定了回流速度。

平衡:需要在回压速度和气体保持之间找到平衡,以确保气体压力调节阀的稳定工作。如果回压速度过快,会导致低压气室的压力下降过快,影响恒压效果;如果回压速度过慢,则可能导致气体在低压气室中积聚,增加压力波动。

优化建议:可以通过调整调节螺栓的孔径和活塞杆的面积来优化回压速度,同时确保气体不会过度流失。例如,适当减小调节螺栓中间小孔的直径,可以减缓回压速度,减少气体流失;增加活塞杆的面积,则可以提高活塞的稳定性,降低压力波动。在实际应用中,可以通过实验和计算来确定最佳的孔径和活塞杆面积。

3.关于压力不稳定密封问题

堵头密封:堵头处密封不好,如尖头有毛刺、压痕错位等,会导致高低压气体混合。聚氟乙烯堵头的表面质量对密封性能至关重要。在制造过程中,需要严格控制堵头的加工精度,确保其表面光滑、无损伤。例如,堵头的表面粗糙度应控制在Ra0.8以下,以减少气体泄漏的可能性。如果堵头表面有毛刺或压痕,可能会导致气体泄漏,从而引起压力不稳定。

检查与维护:定期检查堵头的密封情况,确保其表面无磨损、无杂质。如果发现堵头表面有损伤,应及时更换,以防止压力不稳定现象的发生。在实际维护中,可以使用专业的检测设备来检查堵头的密封性能,确保其符合设计要求。例如,可以使用氦气检漏仪来检测堵头的密封性能,如果检测到泄漏,应立即更换堵头。

O型圈漏气

密封圈检查:调节螺栓上的O型圈漏气也会导致压力不稳定,需要定期检查和更换密封件。O型圈的材质和尺寸对密封性能有重要影响。高质量的O型圈材料能够在长期使用中保持良好的密封性能,减少漏气现象。例如,选择耐高温、耐腐蚀的O型圈材料可以延长其使用寿命。如果O型圈的材质不佳,可能会在短时间内出现老化或磨损,导致漏气。

安装注意事项:在安装O型圈时,应确保其位置正确,无扭曲或损坏。同时,调节螺栓的螺纹应保持清洁,无杂质,以减少对O型圈的磨损。在实际安装过程中,可以使用润滑剂来减少O型圈的摩擦,确保其安装到位。例如,在安装O型圈时,可以在其表面涂抹一层薄薄的硅脂,以减少摩擦并防止O型圈在安装过程中被损坏。

实际案例:在实际应用中,压力不稳定现象可能导致系统压力异常升高或降低,影响设备的正常运行。例如,在气动控制系统中,压力不稳定可能导致执行器误动作,影响生产效率和产品质量。因此,及时发现和解决压力不稳定问题是确保系统稳定运行的关键。在一些高压气体供应系统中,压力不稳定可能导致严重的安全隐患,因此需要特别注意密封件的维护和更换。例如,某工厂的气动系统由于压力不稳定现象导致气动工具的输出压力不稳定,经过检查发现是调节螺栓上的O型圈老化导致漏气,更换O型圈后问题得到解决。

设计缺陷

压力影响:低压压力受到高压气室压力的影响,主要来源于调节螺栓中间的小孔。这种设计使得低压气室的压力与高压气室的压力之间存在一定的耦合关系,导致低压压力的波动。在实际运行中,这种耦合关系可能导致输出压力的不稳定,尤其是在高压气室压力变化较大的情况下。例如,如果高压气室的压力从2MPa突然下降到1MPa,低压气室的压力可能会出现较大的波动,从而影响气体压力调节阀的输出精度。

优化建议:减小调节螺栓中间小孔的孔径,增加活塞面积,可以降低压力波动的影响。通过优化这些参数,可以减少低压气室压力受高压气室压力变化的影响,从而提高初始压力的稳定性。在实际设计中,可以通过模拟和实验来确定最佳的孔径和活塞面积,以实现最佳的性能。例如,通过模拟实验发现,将小孔直径从1mm调整到0.8mm,同时将活塞面积从50平方毫米增加到60平方毫米,可以显著提高气体压力调节阀的稳定性。

影响因素

孔径与活塞面积:孔径大小和活塞面积会影响压力波动的敏感度。具体公式为:

设定压力=碟簧压力−(活塞面积−活塞杆面积)×MAP−调节螺栓进气孔面积×MAP

其中,MAP表示绝对压力。例如,如果活塞面积为50平方毫米,活塞杆面积为10平方毫米,调节螺栓进气孔面积为2平方毫米,碟簧压力为100N,那么设定压力可以通过上述公式计算得出。

温度与压力:气体的温度变化会影响其压力,因此在温度变化较大的环境中使用气体压力调节阀时,需要考虑温度补偿措施。温度补偿可以通过安装温度传感器和控制器,自动调整调节螺栓的位置,以补偿温度变化带来的压力波动。例如,在高温环境下,温度传感器检测到温度升高后,控制器会自动调整调节螺栓的位置,减小进气量,维持恒定的输出压力。

实际应用:在一些对初始压力精度要求较高的场景中,如实验室、医疗设备等,气体压力调节阀的稳定性尤为重要。通过优化设计和采取温度补偿措施,可以有效提高气体压力调节阀的性能,满足这些场景的需求。例如,在实验室中,气体压力调节阀可以为实验设备提供稳定的气体压力,确保实验结果的准确性;在医疗设备中,气体压力调节阀可以为呼吸机、麻醉机等设备提供稳定的气体供应,保障患者的健康。

5.关于自动稳压效果原理

背压力变化:在某些气动系统中,输出端的密封件在封闭时会受到气室压力的作用。当气源压力下降时,密封件的背压力减小,开阀幅度增大,输出更多气体,弥补压力不足。这种自动稳压机制能够在一定程度上自动调整输出,适应气压的变化。例如,当气源压力从25MPa下降到15MPa时,密封件的背压力会从125kg减少到75kg,开阀幅度会相应增大,从而输出更多的气体。

实际应用:这种自动稳压效果在一些对压力变化不敏感的场景中具有一定的优势。例如,在一些简单的气动工具中,自动稳压效果可以减少对恒压阀的依赖,降低系统成本。然而,在对压力精度要求较高的场景中,这种自动稳压效果可能无法满足需求。

局限性

气压过低:当气源压力过低时,即使输出更多气体,也可能无法达到理想的输出压力,因为气体膨胀时间不足。在这种情况下,自动稳压效果将受到限制,无法满足高精度的需求。例如,当气源压力下降到10MPa以下时,即使开阀幅度增大,输出的气体量也可能无法满足设备的运行需求。

弹簧疲劳:气动系统中的弹簧在长期使用后可能会出现疲劳现象,导致其弹性系数发生变化,从而影响自动稳压效果。定期更换弹簧是确保自动稳压效果的关键。在实际使用中,可以通过定期检测弹簧的弹性系数来判断其是否需要更换。例如,如果弹簧的弹性系数下降超过10%,则需要更换弹簧。

对比恒压阀:恒压阀通过调节压力,能够更稳定地提供所需的压力,更适合需要精确控制的场景。在一些对压力精度要求较高的应用中,如高精度气动控制系统、医疗设备等,恒压阀的优势更加明显。例如,在医疗设备中,恒压阀可以为呼吸机、麻醉机等设备提供稳定的气体供应,保障患者的健康。

6.碟簧呼吸孔的作用排除气流

气流排出:碟簧运动时会产生气流,呼吸孔用于排出这些气流,防止气流对碟簧运动产生阻碍。在碟簧的运动过程中,气流的积聚可能导致碟簧运动不畅,影响气体压力调节阀的性能。呼吸孔的设计可以有效减少气流对碟簧运动的影响,提高设备的响应速度和稳定性。例如,呼吸孔的直径可能为2mm,长度为5mm,能够有效排出气流。

设计优化:呼吸孔的大小和位置需要根据实际工况进行优化。过大的呼吸孔可能导致气体流失过多,影响恒压效果;过小的呼吸孔则可能无法有效排出气流,导致碟簧运动受阻。在实际设计中,可以通过模拟和实验来确定最佳的呼吸孔尺寸和位置。例如,通过模拟实验发现,将呼吸孔直径从2mm调整到1.5mm,同时将呼吸孔位置向碟簧中心移动2mm,可以显著提高气体压力调节阀的性能。

保持稳定

运动顺畅:呼吸孔的存在有助于碟簧的正常运动,从而保证气体压力调节阀的稳定工作。通过合理设计呼吸孔,可以减少碟簧运动中的摩擦和阻力,提高气体压力调节阀的响应速度和稳定性。在一些高精度的应用场景中,如航空航天、精密仪器等领域,呼吸孔的设计尤为重要。通过优化呼吸孔的参数,可以显著提高气体压力调节阀的性能,满足这些领域的严格要求。例如,在航空航天领域,气体压力调节阀需要在极端环境下保持稳定工作,呼吸孔的设计可以有效减少气流对碟簧运动的影响,提高设备的可靠性。

7.总结气体压力调节阀通过调节高压气体进入低压气室的压力,利用活塞和调节螺栓的配合实现恒压输出。虽然存在一些设计上的局限性,如低压压力受高压气室压力的影响,但通过优化孔径和活塞面积等参数,可以有效降低压力波动。同时,定期检查密封件和维护设备,可以避免压力不稳定等问题,确保气体压力调节阀的稳定工作。

温度补偿

温度影响:气体的温度变化会影响其压力,因此在温度变化较大的环境中使用气体压力调节阀时,需要考虑温度补偿措施。温度变化会导致气体的体积和压力发生变化,从而影响气体压力调节阀的输出精度。例如,根据理想气体定律PV=nRT,温度升高会导致气体压力增加。

补偿方法:可以通过安装温度传感器和控制器,自动调整调节螺栓的位置,以补偿温度变化带来的压力波动。例如,在高温环境下,温度传感器检测到温度升高后,控制器会自动调整调节螺栓的位置,减小进气量,维持恒定的输出压力。温度传感器的精度和响应速度对补偿效果有重要影响。

实际应用:在一些对温度变化敏感的场景中,如化工、制药等行业,温度补偿功能是确保气体压力调节阀稳定运行的关键。通过采用温度补偿措施,可以显著提高气体压力调节阀的适应性和可靠性。例如,在化工生产中,气体压力调节阀需要在不同温度下保持稳定的输出压力,温度补偿功能可以有效减少温度变化对生产过程的影响。

维护与保养

定期检查:定期检查密封件、O型圈、活塞杆等关键部件,确保其无损伤、无磨损。定期维护可以及时发现潜在问题,避免设备故障。例如,每月检查一次密封件的磨损情况,及时更换损坏的部件。检查时可以使用放大镜或显微镜来观察部件的表面状况。

清洁与润滑:定期清洁气体压力调节阀内部,去除杂质和污垢,并对运动部件进行润滑,以延长设备寿命。清洁和润滑不仅可以减少部件的磨损,还可以提高设备的响应速度和稳定性。例如,每季度对气体压力调节阀进行一次全面清洁和润滑,确保设备运行良好。在清洁过程中,可以使用无纺布或软毛刷来清除杂质,避免对部件造成划伤。

实际操作:在维护过程中,应严格按照设备说明书的要求进行操作。例如,在拆卸和安装部件时,应使用合适的工具,避免对部件造成损坏。同时,应记录每次维护的时间和内容,以便跟踪设备的运行状态。维护记录可以包括部件的更换情况、清洁和润滑的日期等信息。

应用场景

工业应用:气体压力调节阀广泛应用于工业气体供应系统、气动控制系统等领域,确保气体压力的稳定输出。在这些场景中,气体压力调节阀的稳定性直接影响生产效率和产品质量。例如,在汽车制造厂中,气体压力调节阀可以为气动工具提供稳定的气体压力,确保生产过程的顺利进行。在气动控制系统中,气体压力调节阀可以确保执行器的精确动作,提高生产效率。

特殊应用:在一些对压力精度要求较高的场景中,如实验室、医疗设备等,气体压力调节阀的优势更加明显。例如,在实验室中,气体压力调节阀可以为实验设备提供稳定的气体压力,确保实验结果的准确性;在医疗设备中,气体压力调节阀可以为呼吸机、麻醉机等设备提供稳定的气体供应,保障患者的健康。在这些场景中,气体压力调节阀的精度和稳定性是确保设备正常运行的关键。

未来趋势:随着工业自动化和智能化的发展,气体压力调节阀的应用范围将不断扩大。未来,气体压力调节阀将更加智能化,具备自动诊断、远程监控等功能,进一步提高设备的可靠性和易用性。例如,通过物联网技术,气体压力调节阀可以实现远程监控和故障诊断,及时发现并解决问题,提高设备的运行效率。智能化的气体压力调节阀还可以根据实时数据自动调整参数,以适应不同的工况。