从 10 月份到现在,我菊霸彻底沉迷于电磁阀的世界,断断续续购买了不少电磁阀,加上各种加工费用,前前后后已经花费了超过一千元。然而,至今还没有做出一个完全满意的成品。在这个过程中,我尝试了多种不同类型的电磁阀,每个都有其独特之处,但也存在各自的局限性。以下是我对这些电磁阀的详细使用体验和改装尝试的总结:

我购买的 3 号、4 号、6 号电磁阀都是鸿森品牌的,包括直动式和膜片式先导式两种类型。膜片式先导电磁阀的主要问题是膜片容易在长期使用后出现变形和磨损,导致气体从膜片与阀体之间的缝隙漏气。一旦漏气,阀的密封性能就会下降,严重影响正常使用。而直动式电磁阀的阀芯结构相对简单,主要依靠电磁力直接驱动阀芯运动。要对其进行改装以适应高压等特殊需求,难度较大。在高压环境下,直动式电磁阀的阀芯容易卡死,难以正常工作,且阀体较单薄,看起来不够安全,总担心在高压使用时可能出现破裂等危险情况,因此我无奈地放弃了这些电磁阀。

1 号电磁阀第一眼看上去非常厚实,给人一种质量上乘的感觉。但仔细检查后发现,它竟然是通过 4 个 M4 的螺丝连接阀体的。这种连接方式在高压工况下存在安全隐患,螺丝可能因高压气体的冲击而松动或滑丝,导致阀体分离,引发严重安全事故。此外,它的阀芯结构也不太适合改造,可操作性差,经过多次尝试后,我只能将其暂时搁置一旁。

8 号电磁阀是一个活塞式先导阀,流量孔径达到 12 毫米,是我购买的所有电磁阀中体积最大的。然而,当我将压力升高到 15MPa 时,这个电磁阀就损坏了。可能是内部的活塞、密封件等部件在高压下无法承受巨大的压力和冲击力,出现了变形、破裂等故障,导致无法继续使用。由于没有机会测试它的初速,我对此感到非常遗憾。

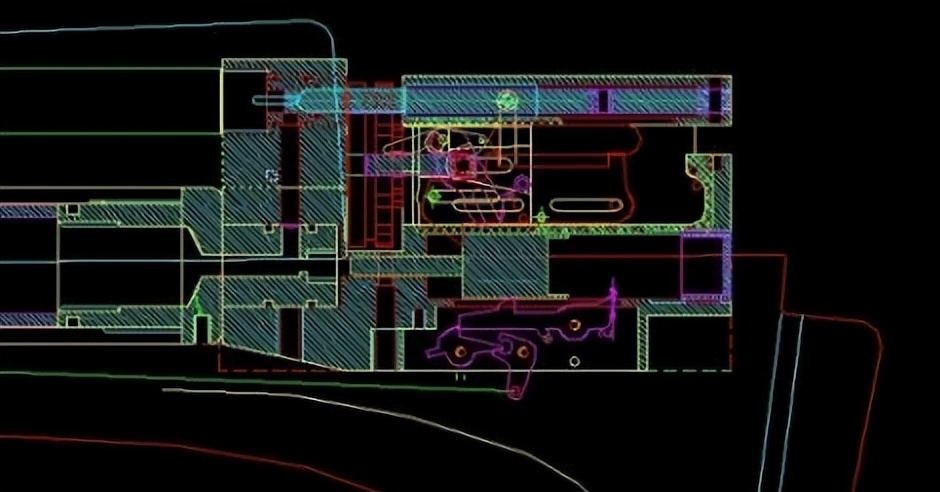

2 号和 7 号电磁阀是我当时最为看好的,它们是汽车油改气套件中的 CNG 高压电磁阀,工作压力高达 20MPa,安全性得到了充分验证。而且它们是先导式的,通径为 4 毫米,开阀电压为 12V,从参数上看似乎为改装弹射器量身定制。但在实际试用中发现,虽然阀能打开,但气流量却很小,无法满足弹射器发射时对气体流量的需求。拆解后发现,阀内部有一个大阀和一个小阀,大阀压着一个 4 毫米的出气孔,而大阀上有一个小孔,小孔上是起先导作用的小阀。当电磁阀通电时,小阀能够正常打开,但由于大阀上的密封件是软橡胶材质,在高压下被压得死死的,大阀根本无法打开,气体只能通过先导小孔缓慢流出,导致流量不足。更让我沮丧的是,我还购买了两个这样的电磁阀,原本打算在改装弹射器时大显身手,现在只能计划重新车削阀体来解决流量问题。

鉴于网上的卖家大多使用直动阀加高压脉冲的组合,并且从实际使用效果来看,这种组合在一定程度上能够满足高压开阀的需求,因此我也决定朝着这个方向尝试,希望能提高成功率,少走一些弯路。

9 号阀是 2W 系列的 2 分不锈钢电磁阀,线圈使用 DC12V 的电压,价格在 50 多元左右,经济实惠。它的标称通径是 2.5 毫米,但实际测量发现有 3 毫米,这在一定程度上可以满足弹射器对气体流量的要求。通过车削加工,可以将一个接口塞到三箭铝座里,这样三箭弹射器就升级成了 B50 型号,性能得到了显著提升,让我对它的改装前景充满期待。

9 号阀在改装后表现出色,能够在 20MPa 的高压下正常开阀,这意味着它可以适应弹射器在高压环境下使用,为弹射器提供足够的气体能量,从而提高弹射器的发射性能,满足我对弹射器高性能的要求。

改装的具体方法首先我购买了直径 7 毫米的聚四氟乙烯棒,这种材料具有出色的自润滑性、耐腐蚀性和耐磨损性,能够在高压和频繁开关的工况下保持良好的密封性能,价格也比较实惠,十几块钱一米。然后剪取一段大约 8 毫米长的聚四氟乙烯棒备用。

使用钳台将阀芯里的橡胶密封件顶出。橡胶密封件在高压和频繁使用下容易老化、变形,影响密封效果和阀芯的运动灵活性,因此需要将其去除,为后续的改装腾出空间。

将剪好的聚四氟乙烯棒用钳台压入阀芯,要确保其紧密贴合,以便阀芯与阀体之间形成良好的密封,防止气体泄漏。聚四氟乙烯的密封性能优异,还能降低阀芯运动的摩擦阻力,提高电磁阀的响应速度和可靠性。

在阀芯后面垫上一个厚度约 2 毫米的铁片,然后将阀芯装入电磁阀并拧紧。这样做的目的是让聚四氟乙烯在压力下能够更好地与阀体的出气口吻合,形成更紧密的密封。通过调整铁片的厚度,可以精确控制阀芯的位置和聚四氟乙烯的压缩量,从而达到最佳的密封效果。

拆开电磁阀,去掉之前垫的铁片,装上弹簧。弹簧的弹力可以确保阀芯在断电时迅速关闭,防止气体泄漏,还能在一定程度上缓冲阀芯运动的冲击力,延长电磁阀的使用寿命。然后再次将电磁阀组装好并充气,测试其密封性能和开阀效果,检查是否有漏气现象,以及开阀、闭阀是否顺畅。

如果发现有漏气现象,可以将阀芯转 90 度后重新装入电磁阀。由于阀芯与阀体之间的密封面可能存在细微的不平整或磨损,通过旋转阀芯,可以使密封面更好地贴合,重复这个过程,直到电磁阀的密封性能达到最佳状态。

线圈使用 12V 的电压。为了获得更高的驱动电压,可以使用 220UF 的电容充到 450V 的电压。这里可以采用相机的闪光灯电路,利用其成熟的升压技术和电路设计;也可以使用升压整流电路,通过电感、电容、二极管等元件组成自激振荡升压电路来实现电压的提升。我选择了电磁炮的 ZVS 充电电路,它具有充电速度快、效率高的特点,并自行添加了稳压环节,以确保输出电压的稳定。目前,电路部分还未完全组装完成,各参数仍在调整之中,需要进一步测试和优化电路的性能,确保电磁阀能够稳定可靠地工作。

在 15MPa 的压力下,测得初速为 245 米 / 秒,使用 0.65 克的小球;而使用 0.8 克的小球时,初速为 217 米 / 秒。这个性能表现让我对 9 号阀的改装效果感到满意,说明改装后的电磁阀能够为弹射器提供足够的气体能量,使小球获得较高的初速,满足弹射器的使用要求。

此外,我还发现即使不改装阀芯,直接使用高压脉冲也能打开 9 号阀。不过由于原装阀芯的密封件等限制,压力无法达到很高的水平。对于玩吹气球的朋友来说,可以直接使用 400V 的高压脉冲来开阀,这样可以简单方便地实现弹射器的发射功能。

在先导电磁阀中,活塞式和膜片式是两种比较常见的类型,它们的原理相对简单,但各有特点,以下是对它们的详细介绍:

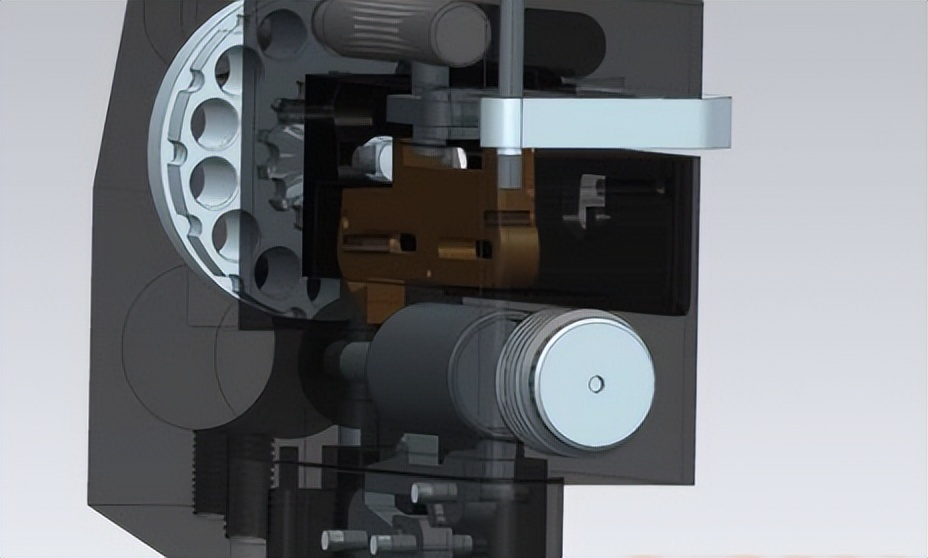

活塞式先导电磁阀活塞式先导电磁阀利用高低压差来完成开阀和闭阀动作。在阀体内部,有一个与阀体精密配合的活塞和一个大通径的孔。活塞通常由金属材料制成,具有良好的强度和耐磨性。当电磁阀通电时,先导孔打开,高压气体通过先导孔进入活塞上方的气腔,产生向上的推力,这个推力需要克服活塞的重量、弹簧的阻力以及活塞与阀体之间的摩擦力,使活塞向上移动,从而打开大孔,气体流通。当电磁阀断电时,先导孔关闭,活塞上方的气体通过排气孔排出,活塞在弹簧的作用下向下移动,关闭大孔,切断气体流通。

由于活塞本身的重量,在开阀时需要较大的推力,因此其开阀反应时间相对较慢,一般在几十毫秒到几百毫秒之间。它更适合于一些对开阀速度要求不是特别高的场合,比如一些自动控制系统中的中压、低压气体切换等。

膜片式先导电磁阀膜片式先导电磁阀同样利用高低压差来完成开阀和闭阀动作。阀体内有一个与阀体精密配合的膜片和一个大通径的孔。膜片一般由弹性橡胶或塑料等材料制成,具有良好的弹性和密封性。当电磁阀通电时,先导孔打开,高压气体进入膜片上方,使膜片产生变形,向上移动,从而打开大孔,气体流通。当电磁阀断电时,先导孔关闭,膜片上方的气体排出,膜片在自身的弹性和弹簧的作用下恢复原位,关闭大孔,切断气体流通。

膜片式先导电磁阀的膜片质量轻,惯性小,因此反应速度非常快,开阀时间可以忽略不计,一般在几毫秒以内,比弹簧击锤的速度还要快得多。它非常适合于需要快速开阀的场合,如气动控制系统的快速切换、气动工具的快速启动等。

耐压能力无论是活塞式还是膜片式先导电磁阀,它们都具有较大的耐压余量。通常情况下,基本都可以承受 15MPa 的压力。在实际应用中,适量的超压一般不会对电磁阀造成损害,但长期超压使用可能会导致阀体变形、密封件损坏等问题,所以还是应在额定压力范围内使用。

线圈选择与电源适配高压电源的获取相对困难,而且存在安全隐患。比如,制作高压电源需要专业的知识和设备,而且在使用过程中容易出现电击、短路等危险情况。因此,建议选择低工作电压的线圈,如 12V 或 24V。这样可以降低对电源的要求,提高使用的安全性,也能方便地使用常见的电池或低压电源适配器供电。

在高压环境下,原厂的线圈往往无法满足开阀的需求。因为原厂线圈的匝数、线径等参数是根据其额定工作压力和电流设计的,在高压下,所需的电磁力更大,原厂线圈可能无法提供足够的磁力来驱动阀芯运动。为了实现电磁阀的正常开阀,需要使用大线圈功率和驱动电流。这就需要对线圈进行改制,比如增加线圈的匝数、换用更粗的线径等,并配上升压模块,以提高电磁阀的开阀能力。

通过改制线圈和使用高压脉冲,可以轻松实现 18MPa 的开阀压力,满足弹射器等设备在高压环境下对气体流量和压力的要求。

可以通过调节精密电位器来改变输出电压,从而实现对开阀时间的精确控制。这种方式比传统的更换电容来控制开阀时间更加方便和灵活,能够更好地适应不同的使用场景和需求。

为了防止误触发,可以在弹射器前端安装微动开关。这样,只有当双手同时握住弹射器并按下微动开关时,电磁阀才能被激活,从而确保使用过程中的安全性。微动开关的安装位置和方式也很重要,需要确保其在正常操作时能够可靠地触发,同时在非正常操作时不会误触发。