我见过不少企业,生产线很先进,销售渠道很畅通,但仓库管理却一团乱麻。问题往往出在盘点这个环节。

在制造和供应链管理领域,仓库盘点是基础但至关重要的一环。做得好,能发现管理漏洞、优化流程、控制成本;做得不好,账实不符、成本失真、管理混乱就会接踵而至。

接下来,我将结合多年的经验,详细说说仓库盘点的关键要点。

一、为什么要盘点?不仅仅是“数数”那么简单

我们先从最根本的问题说起:我们为什么要花这么大工夫去盘点?很多一线员工甚至管理人员,对盘点的理解停留在“数数物品”的层面。实际上,仓库盘点至少承担着四项核心职能:

1.确保账实一致

系统里显示有100个,仓库里就得有100个。不然呢?生产线上急等用料,仓库却说没货,采购就得火急火燎地高价调货,这成本不就上去了?销售拍胸脯跟客户保证了交付,一查库存却发现不够,这信誉损失怎么算?

2.发现管理问题

数量对不上,背后肯定有原因。是收货时点错了?还是发料时拿错了?或者是保管不当损耗了?每一次差异,都是一个改进流程的机会。

3.评估库存状态

盘点不只是数数,还得检查库存质量。有没有快过期的?有没有积压了几年没动过的“老古董”?包装有没有破损?这些信息,平时忙起来很容易忽略,盘点时正好集中清理。

4.提供决策依据

采购该买多少、生产该安排什么、销售能接什么单,都得看库存这个家底。没有可靠的库存数据,后续的所有计划都可能出现偏差。

二、盘点的主要类型与适用场景

聊完目的,咱们看看方法。常见的盘点方式,大概有这么几类,适用场景完全不同:

1.静态盘点

它也叫冻结盘点。简单来说,就是盘点期间,仓库所有进出全部按下暂停键。这种方法适合物料种类不多、或者业务节奏允许短暂停摆的仓库,月末、年末全面清账时也常用。它的好处是数据准,干扰少;但缺点很明显,影响业务运转。

2.动态盘点

或者也可以叫循环盘点,是我比较推荐的一种方式。它不需要停摆业务,而是按计划分批、分区域进行。通常按ABC分类来:

A类物料,价值高、种类少,可能每周或每两周盘一次;

B类物料,频率低一些;

C类物料,价值低、种类多,也许一个季度盘一次就行。

这种方法能持续发现和纠正问题,但对前期规划和日常纪律要求更高。

3.全面盘点

就是一年搞一两次的“大盘点”。动员所有人,把仓库里里外外翻个底朝天。数据最全,但也最耗人力和时间。

4.抽样盘点

说白了就是抽查。时间紧、任务重的时候用,通过检查一部分来推断整体情况。不过这里有个坑是,如果样本选得不好,误差可能会很大。

选哪种,没有标准答案,得看你的仓库规模、物料特性、业务模式和你想达到的管理精度。

三、一次成功的盘点,到底怎么干?

道理都懂,怎么做才是关键。我把一次完整的盘点拆成三个阶段,咱们一步步说。

第一阶段:准备工作

我见过太多盘点乱象,根源都出在准备不足。这么说吧,准备工作没做透,后面执行得再卖力,效果也得打折扣。

物料要归位。把那些散落在通道、角落的货品,全部放回规定的位置。货架标识要清晰,同种物料尽量集中,别东一个西一个。

单据必须处理干净。所有该入库、该出库的单据,在盘点开始前,必须全部录入系统。这是账实核对的基础,决不能留“尾巴”。

别忘了系统和人员。盘点用的设备,不管是扫描枪还是PDA,提前检查好,电充满,程序装好。人员要组织起来,开会培训,明确每个人的职责和区域。我一直强调,一定要让参与盘点的人明白,这不是简单的数数,而是严肃的财务核查。

第二阶段:现场执行

到了盘点当天,一切按计划走。

分区进行,每个小组负责一块,按既定路线清点,避免漏盘或重盘。

现场记录务必清晰。数了多少,就当场记下。发现包装破损、标识模糊、或者数量有疑问,立刻在盘点表上备注。千万别相信自己的记忆力,等回头再补。

对于高值物料,我建议做交叉复核。安排两个人独立各数一遍,对比结果。如果差异大,就上第三个人。多花这点时间,能避免大损失。

还有一点很关键:监盘。安排不直接参与盘点的人,随机抽查几个区域,既能监督质量,也能震慑可能存在的敷衍了事。

第三阶段:事后处理

数完数、收工?那盘点一半的价值都浪费了。真正体现管理水平的,在事后。

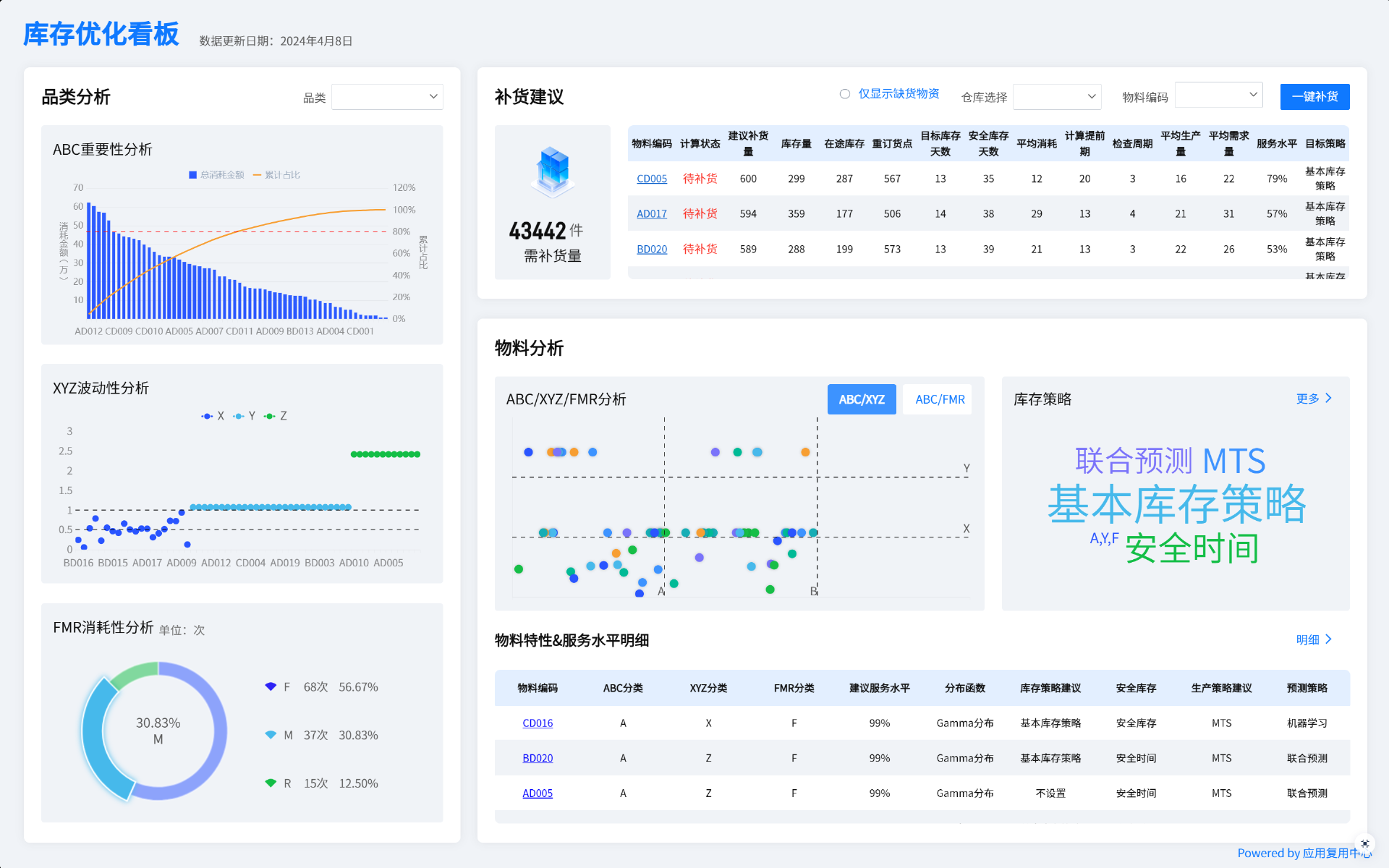

数据录入系统后,差异报告会自动出来。接下来就是细致的差异分析。每一个差异项,都要追根溯源:是入库时就错了?发料发错了?还是盘点时数错了?用过来人的经验告诉你,这个过程最能暴露流程漏洞。我后来习惯把差异数据导出,用我常用的数据分析工具FineBI做个可视化的看板。把差异按物料类别、仓库区位、责任人甚至发生时段这么一归类、一对比,哪些是高频问题、哪些环节最薄弱,往往一目了然,比单纯看表格报告直观得多。

原因找到了,就要在系统里调整数据。更重要的是,制定纠正措施。比如,如果是发料环节常出错,就要考虑优化拣货流程,增加复核节点。

最后,还要形成一份盘点总结报告,把过程、数据、问题、改进计划都说清楚,提交给管理层。这是你工作价值的体现,也是争取资源改善仓库管理的依据。

四、盘点里常见的问题,怎么绕过去?

干了这么多年,有些常见问题几乎每个仓库都会遇到。说说我的应对思路。

第一个问题:盘点时业务停不了怎么办?

你是不是也遇到过?尤其是连续生产的制造企业。我的建议是,优先考虑动态盘点。如果必须做静态盘点,那就提前跟生产、销售部门充分沟通,利用停产检修期,或者提前备好安全库存,把影响降到最低。

第二个问题:差异查不出原因。

说实话,这种情况最让人头疼。往往是因为流程缺乏追溯性。

解决之道在于日常就要把规矩立好:每个操作必须有记录,物料移动必须有单据。对于贵重物料,可以考虑引入条码管理,让每一步都有迹可循。

第三个问题:员工不认真,盘点流于形式。

这种情况特别会出现在深夜或周末盘点,大家身心俱疲,容易敷衍。除了合理安排盘点时间,建立有效的监审和抽查机制外,还需要把盘点准确率纳入相关人员的绩效考核。让结果和个人利益挂钩,责任心会强很多。

第四个问题:盘出一大堆积压呆滞料。

这反而是好事,说明盘点发现了真问题。

呆滞料暴露出来,就要立刻处理:能用的尽快内部消化,能退给供应商的协商退货,能卖的寻找二手渠道,实在不行的按流程报废。

更重要的是,要分析它产生的原因,是预测不准,还是采购失误?然后建立预防机制。我一直强调,事后分析不如事前监控。我们现在可以基于系统数据,用FineBI搭建一个简单的库存健康度看板, 重点关注库龄、周转率这些指标。一旦有物料开始“躺平”的苗头,就能提前预警,让采购和计划部门介入处理,而不是等到年底盘点时才大吃一惊。

五、盘点工作的发展趋势

最近几年,技术给盘点带来了很多变化。从纸质表格到盘点机、PDA,效率提升很明显。一些先进的仓库已经在用RFID技术,标签一扫描,数据自动采集,又快又准。无人机盘点也开始在高位货架仓库应用。

不过话说回来,技术永远是工具,是来帮助我们更好完成工作的。仓库盘点的核心逻辑,这么多年从未改变:

借助实实在在的清点,去验证系统数据的真实性;

分析偏差,发现并堵塞管理上的漏洞;

通过持续改进,让整个供应链的运作更顺畅、更可靠。

仓库管理无小事,把盘点这样的基础工作做扎实了,很多所谓的“大问题”说不定就没了。希望这些实在的经验,能对你的工作有所帮助。