在焊接与连接设备的运行过程中,火灾风险始终伴随其作业特性而存在。以电弧焊机、激光焊机、点焊机为代表的焊接设备,其工作原理均涉及高温热源与金属材料的直接作用,这种特性使得火灾隐患贯穿于设备启动至停机的全周期。

电弧焊机通过电弧高温熔化焊条与母材,手工焊操作中飞溅的熔滴、气体保护焊(MIG/MAG)因送丝异常导致的电弧偏移、埋弧焊焊剂覆盖不全引发的电弧外露,均可能引燃周围可燃物。激光焊机虽以高精度聚焦光束实现焊接,但激光功率密度过高时,被焊材料表面会因瞬间气化产生等离子体,若保护气体流量不足或光路反射异常,等离子体可能突破约束范围,引燃设备表面的油污或粉尘。

点焊机通过电极加压并通电产生电阻热,汽车车身焊接中常用的薄板材料在连续点焊时,电极磨损导致接触电阻增大,局部过热可能使板材表面涂层或防锈油分解,形成可燃蒸气。

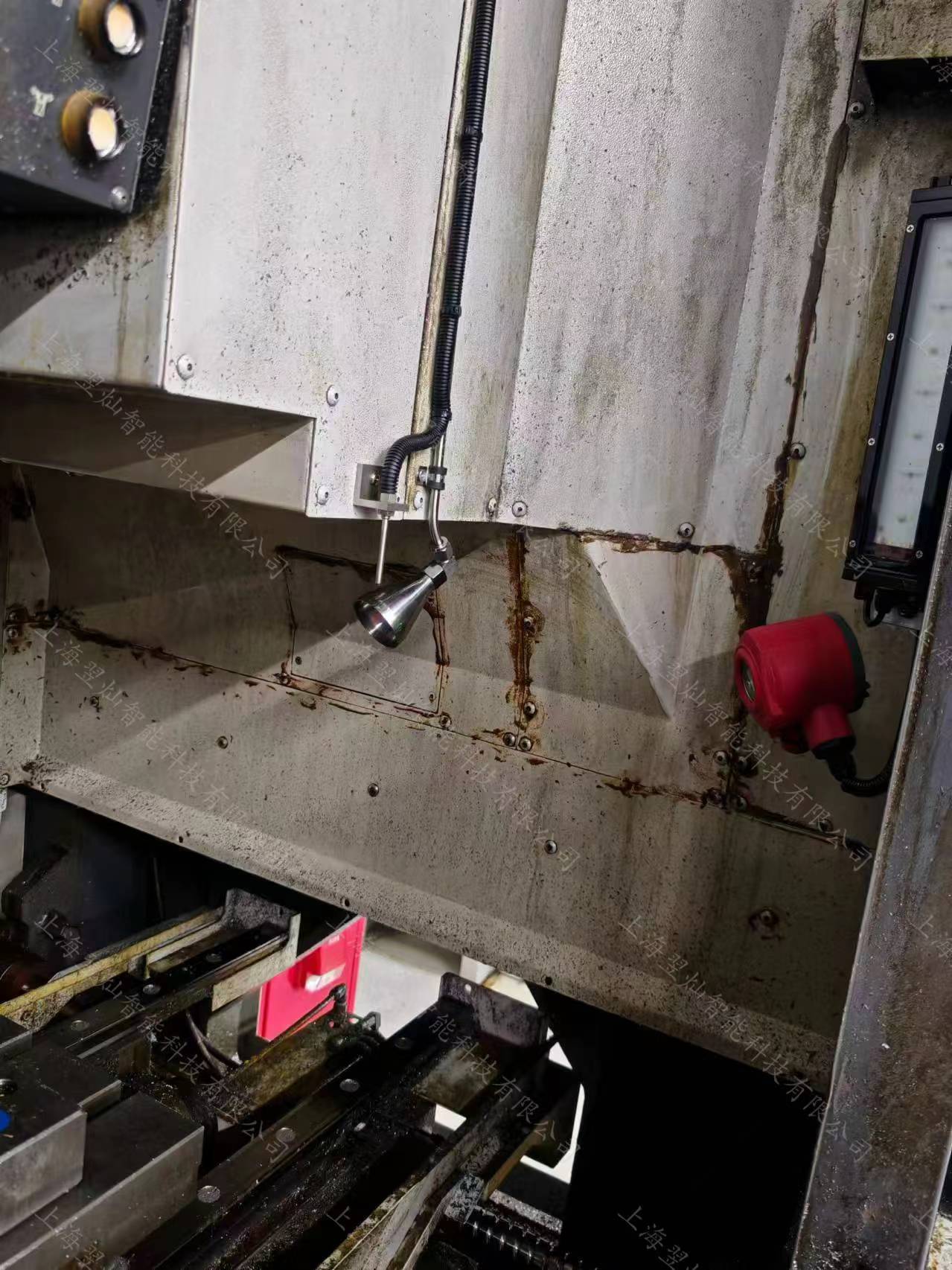

真实火灾案例中,某汽车制造企业点焊车间曾发生火灾,调查显示,操作人员在更换电极帽后未及时调整焊接参数,导致电极与板材接触不良,局部温度超过涂层燃点,飞溅的熔融金属颗粒引燃了设备导轨上的润滑油,火势沿可燃的液压管路迅速蔓延。另一例激光焊机火灾中,设备光路系统因长期未清洁,反射镜片表面沉积的金属微粒改变光束路径,使本应聚焦于工件的光斑偏移至设备外壳,持续照射导致外壳塑料件碳化燃烧。这些案例表明,焊接设备火灾的直接诱因多为设备状态异常与操作维护疏漏的叠加,而间接因素则包括可燃物堆积、通风不良等环境问题。

针对焊接设备的火灾风险,专用灭火装置需满足快速响应、局部精准灭火的需求。电弧焊机通常配备区域感应式灭火系统,在焊机工作台周围设置红外或紫外火焰传感器,当检测到异常热辐射时,系统在3秒内启动,通过不锈钢喷头向火源喷射七氟丙烷灭火剂,该气体具有电绝缘性强、清洁无残留的特点,可避免对焊接设备造成二次损害。