其实答案很直观,毕竟客户的生产工艺、产能要求、精度标准,还有场地大小的限制这些,直接定了设计的目标和方向。后续选哪种传动方式、怎么设计结构、定哪些性能参数,都得围着这些需求来。要是需求没搞明白就瞎动手,设计出来的东西大概率不符合实际使用场景,后期反复修改、返工,成本可就蹭蹭往上涨了。

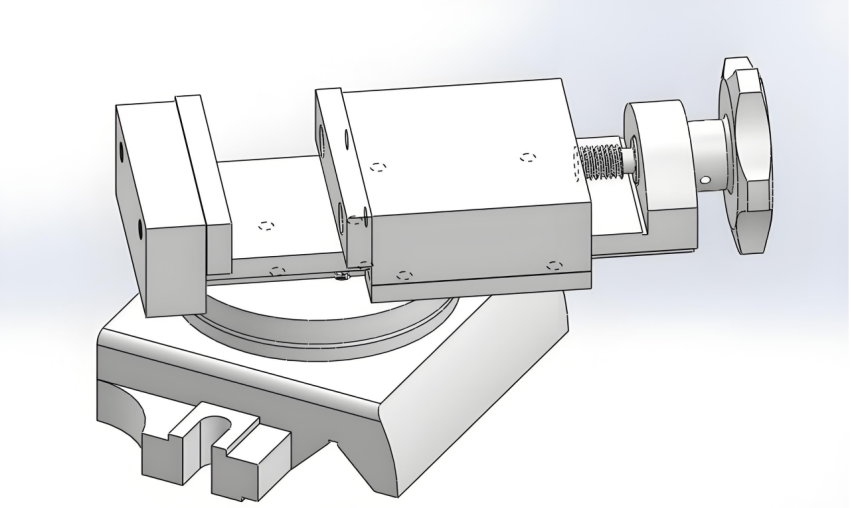

核心还是看这几点:负载大小是基础,要是重载场景,齿轮或链条传动更靠谱;轻载的话,皮带传动就够用。运动精度也很关键,要求高的话,丝杠或者齿轮传动更稳;一般精度的话,皮带传动就能应付。还有速度要求,高速运行选皮带更合适,低速重载的话,链条传动更耐用。另外空间布局也得考虑,空间紧凑的话优先选齿轮,要是需要长距离传动,皮带或者链条会更灵活。这么说吧,这些因素凑在一起,就决定了哪种传动方式最适配当下的设备需求。

问题:从设计到调试,有没有一套系统的办法,能让非标自动化设备运行更稳当?这得靠多环节协同发力。设计阶段就得多上心,优化机械结构,比如减少应力集中的地方、提升整体刚度,电气元件也尽量选靠谱的品牌。装配的时候,严格照着工艺规范来做,不能马虎。调试阶段更要细致,把运动干涉、参数偏差这些问题都排查干净。等到设备运行起来,完善的故障检测和报警系统也不能少,这样才能从始至终保障设备的稳定性。

肯定是先把客户需求摸透啊,比如生产工艺、产能多少、精度要达到什么水平、场地有没有限制这些,搞清楚这些,才能明确设计的目标和方向,后续工作才有头绪。

问题:那具体该怎么选合适的传动方式呢?还是得结合实际需求来——看看负载大小、需要的运动精度、运行速度,再考虑下空间布局,然后从齿轮、皮带、链条、丝杠这些传动方式里挑最适配的就行。

问题:非标自动化设备里,常用的传感器有哪些?最常用的有这么几种:光电传感器,主要用来检测物体有没有、在哪个位置;接近传感器,专门感应金属物体靠近;压力传感器负责测量压力值;还有视觉传感器,能做图像识别和检测,功能相对更全面。

核心思路就这几点:先把机械结构设计优化好,电气元件尽量选靠谱的;装配调试环节严格把关,不能敷衍;最后再装一套完善的故障检测和报警系统,提前防范问题。

问题:非标自动化设备的控制系统,一般用哪种类型的?最常见的是PLC(可编程逻辑控制器)控制系统,它能灵活编程,不管是逻辑控制还是运动控制都能实现。当然也有根据具体需求,用单片机或者工控机控制系统的情况,没有绝对统一的答案。

问题:设计设备的时候,怎么考虑后续的可维护性呢?毕竟设备用久了难免要修。

影响因素还不少:机械部件的加工精度是基础,加工不准后续再怎么调都难;传动系统的间隙和误差也会直接影响;传感器本身的精度、控制系统的算法和分辨率,这些也都在一定程度上决定了定位精度的高低。

问题:安全问题永远是第一位的,怎么设计非标自动化设备的安全防护?核心就是把危险部位隔离好、防护好。比如装防护门、光幕,还有急停按钮、安全锁这些装置,确保操作人员在工作的时候不会碰到危险部位,最大程度保障安全。

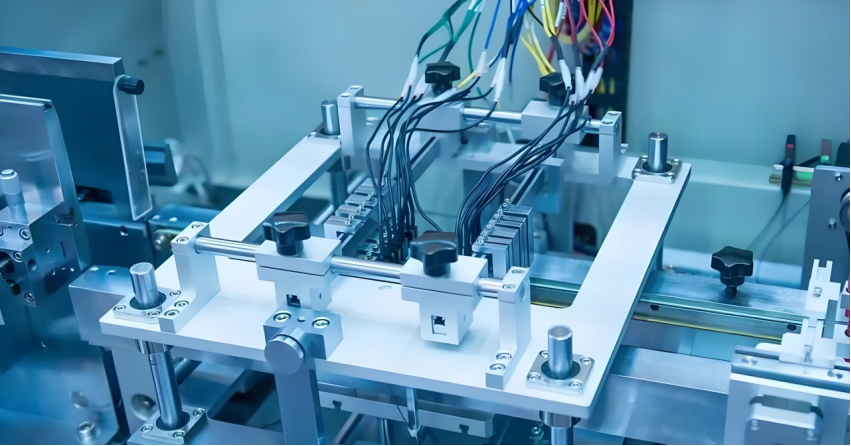

问题:电气布线方面,有哪些必须注意的要求?首先布线得整齐有序,别乱糟糟地交叉缠绕;然后强弱电一定要分开布,不然容易产生电磁干扰,影响设备运行;最后做好线路标识,把线路固定牢固,确保连接可靠,避免接触不良出问题。

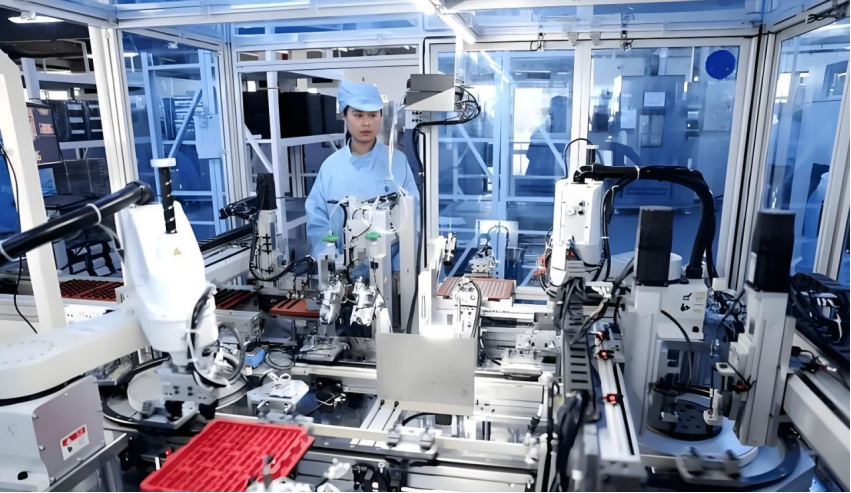

问题:很多设备需要多工位协同工作,这在设计的时候该怎么实现?主要靠控制系统编程来协调,先设计合理的工位布局和物料传输机构,再利用传感器和信号交互,确保每个工位的动作时序能对上,配合顺畅,不会出现互相干扰的情况。

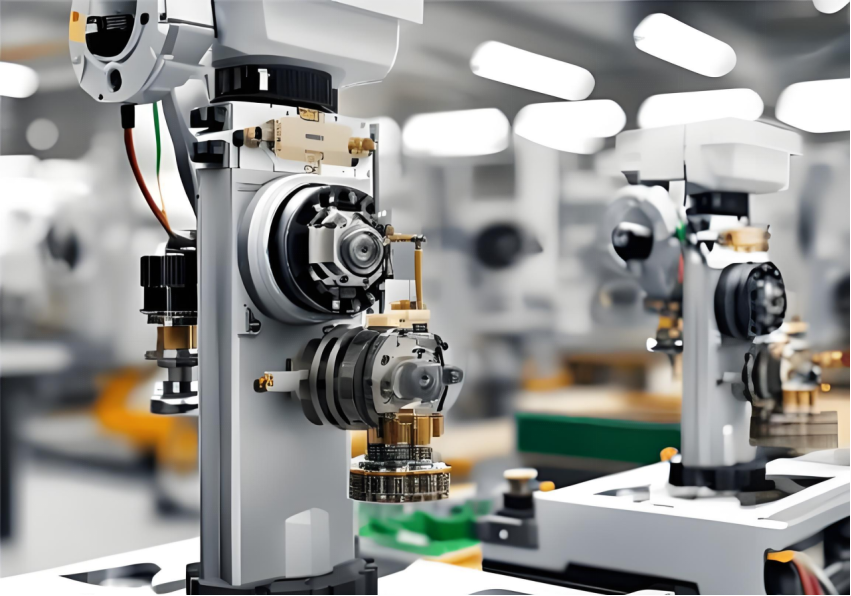

常用的就这么几类:电机是主流,比如交流电机、直流电机、伺服电机;还有气动元件,像气缸、气动马达;液压元件比如油缸、液压马达也会用到,具体选哪种,看设备的实际需求就行。

问题:设备做出来后,调试环节该怎么操作?可以分两步走:先调试机械部件,把部件安装好后,检查每个运动部件能不能灵活动、定位准不准确;然后再调试电气系统,比如检查线路有没有接错、设置好相关参数、调试程序,过程中慢慢排查问题,逐步优化就行。

问题:人机交互界面的设计,有哪些关键要点?核心是简洁直观,让操作人员一眼就能看到设备运行状态、有没有故障这些关键信息。另外得有方便操作的按钮或者触摸屏,用来设置参数、启动停止设备,操作越简单越好。

问题:设计设备的时候,怎么考虑和其他设备的兼容性?可以设计通用的机械接口和电气接口,这样后续和其他设备、生产线连接集成的时候会更方便。另外尽量遵循相关的行业标准和规范,减少兼容问题。

主要看生产工艺要求的节拍时间、运动行程,再结合负载情况来综合考虑,同时还要算上电机功率、传动比这些因素,最终确定合适的运动速度。

问题:怎么才能提高设备的生产效率?可以从这几个方面优化:先梳理设备的工艺流程和动作顺序,去掉没必要的等待时间和多余动作;然后想办法提高设备的运行速度和稳定性,减少故障停机;条件允许的话,配上自动化物料配送和上下料系统,让整个生产流程更丝滑。

问题:机械结构的材料,该怎么选?核心是看受力情况,选强度、刚度合适的材料,比如钢材、铝合金这些常用材料。另外还要考虑工作环境,比如在腐蚀性环境里,就得选耐腐蚀的材料。

问题:现在很多工厂需要柔性化生产,非标设备怎么实现这一点?可以用可快速更换的工装夹具,再结合模块化设计理念,配上可编程的控制系统。这样设备就能快速调整,适应不同产品的生产需求,不用重新设计整套设备。

润滑系统的作用很关键,能减少机械部件的摩擦和磨损,延长设备寿命,还能提高运行效率。设计的时候,要根据设备的运动部件和工作工况,选合适的润滑方式,比如油润滑或者脂润滑,再确定好润滑点和润滑周期就行。

问题:物料传输系统,该怎么设计?先看物料的情况——形状、尺寸、重量,还有传输要求,然后选合适的传输方式,比如输送带、链条输送机、振动盘这些。另外还要设计对应的导向、定位和分拣机构,确保物料能准确、顺畅地传输。

问题:设备的精度检测,有哪些方法?常用的方法有这么几种:用卡尺、千分尺这些量具测量关键尺寸;用激光干涉仪检测运动精度;要是需要检测形状和位置精度,用视觉检测系统就很方便。

问题:现在都讲究节能,设计设备的时候怎么考虑能源消耗问题?可以从这几点入手:优先选节能型的电气元件和动力设备;优化设备的运行模式,比如合理控制电机启停,避免空载浪费能源;条件允许的话,还可以回收利用制动能量。

问题:成本控制也是重点,设计阶段该怎么把控成本?可以从这几个方面考虑:合理选择材料和零部件,不用追求过高的性能,避免过度设计;优化设计方案,降低加工难度和装配工作量;另外还要考虑后期的维护成本和设备使用寿命,综合核算总成本。

首先得制定详细的装配流程和工艺规范,装配前确保零部件干净、精度达标;然后正确使用装配工具和设备,必要的时候可以先进行预装配,没问题再正式装配,装配过程中还要做好调试。

问题:设备的外观设计,有什么要求?外观不用太复杂,造型美观大方就行,关键是要符合人机工程学,方便操作人员操作和维护。表面处理要做好,喷上防护漆层,能适应工作环境,不容易损坏。