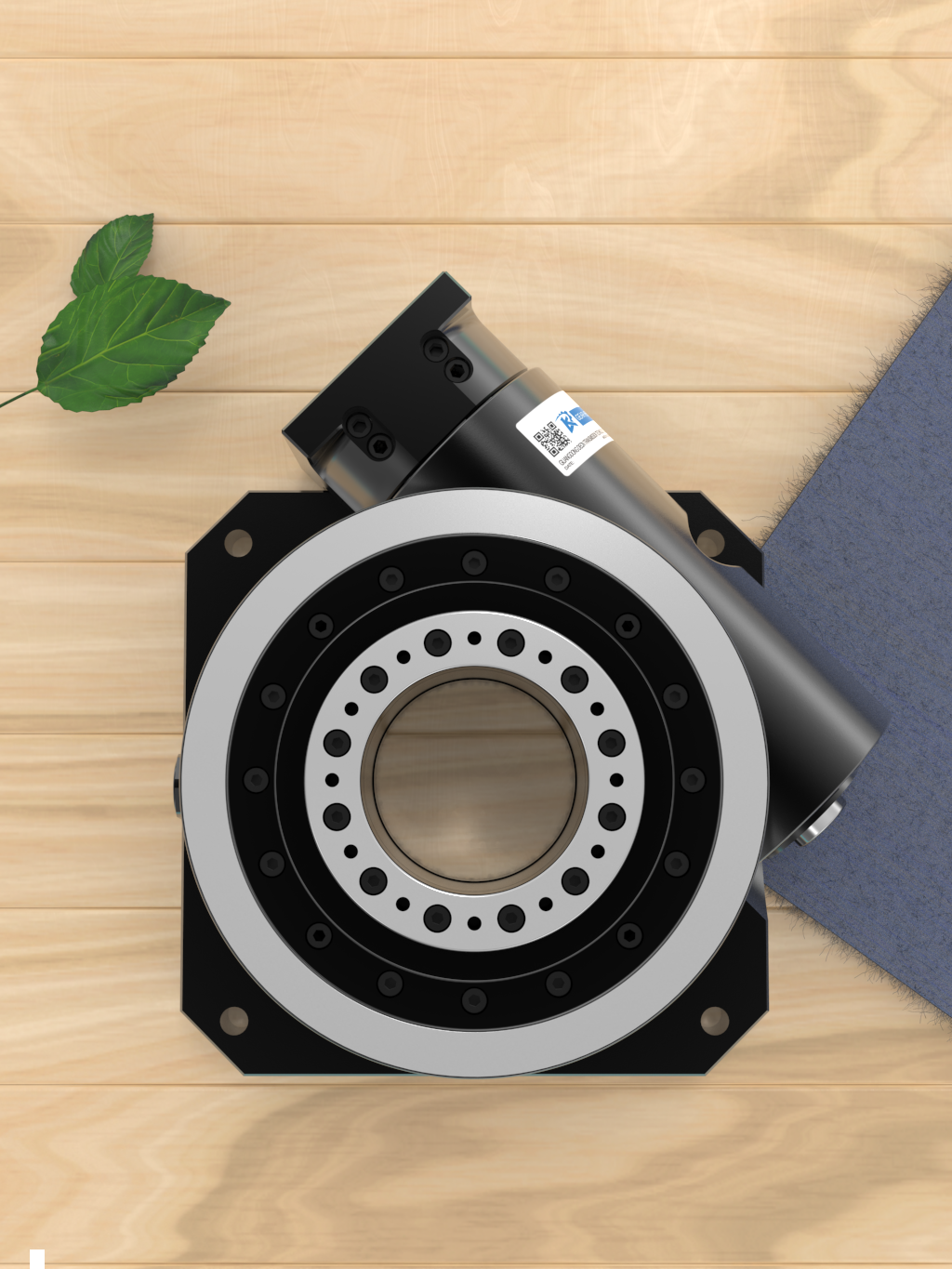

优化的轴承布局

中空旋转平台通常采用高精度、大尺寸的轴承,如交叉滚子轴承。这种轴承滚子呈 90° 相互交叉排列在 V 形滚道内,能有效增大轴承与滚道的接触面积。相比传统机构中普通轴承的单一排列方式,交叉滚子轴承在承受径向、轴向和倾覆力矩载荷时表现更为出色。例如,在承载较大重量的工件旋转时,交叉滚子轴承可以将负载均匀分散,避免局部受力过大,从而显著提高平台的负载能力。

部分中空旋转平台还会采用多组轴承组合的方式,进一步增强承载能力。如在一些重载型中空旋转平台中,会同时使用圆柱滚子轴承和角接触球轴承,圆柱滚子轴承主要承受径向载荷,角接触球轴承则可承受轴向和径向联合载荷,这种组合方式能使平台在复杂受力情况下依然保持稳定,承载能力大幅提升。

坚固的外壳结构

中空旋转平台的外壳一般采用高强度的铝合金或钢材制造。以 7075 航空铝合金为例,其具有极高的强度和良好的韧性,相比传统机构使用的普通材料,能更好地承受负载带来的压力。这种高强度外壳不仅为内部部件提供了稳固的支撑,还能在负载作用下减少变形,保证平台整体结构的稳定性。例如,在一些大型自动化设备中,中空旋转平台的高强度外壳确保了在长时间承载重负载运行时,平台不会因外壳变形而影响内部传动精度和负载能力。

外壳的设计往往经过优化,采用加强筋等结构来进一步增强其刚性。加强筋可以在不增加过多重量的前提下,显著提高外壳的强度和抗变形能力。例如,在中空旋转平台的底座和侧面增加适当的加强筋,能够有效抵抗负载产生的弯矩和扭矩,提高平台的负载能力和稳定性。

二、传动系统特性高精度齿轮传动

中空旋转平台常配备高精度的齿轮传动系统,如经过精密研磨的蜗轮蜗杆或行星齿轮。这些齿轮在制造过程中,对齿形、齿距等参数进行了严格控制,精度等级较高。以磨齿 5 级精度的齿轮为例,其齿面精度高,传动过程中啮合良好,能够有效传递动力并承受较大的负载。相比传统机构中精度较低的齿轮,高精度齿轮在传递相同扭矩时,齿面所受应力更小,磨损更慢,从而可以承受更大的负载。例如,在需要高精度定位和大负载的工业机器人末端执行器中,中空旋转平台的高精度齿轮传动系统能够确保在承载较重的工具或工件时,依然可以精确地进行旋转定位。

齿轮的模数和齿宽设计也有助于提高负载能力。较大的模数意味着齿轮的齿厚增加,能够承受更大的弯曲应力;较宽的齿宽则可以增大齿轮的承载面积,提高齿面的接触强度。因此,中空旋转平台通过合理设计齿轮的模数和齿宽,进一步提升了其负载能力。

大扭矩输出能力

中空旋转平台的电机和传动系统通常经过优化设计,能够提供较大的扭矩输出。例如,采用高扭矩的伺服电机,并通过合适的减速比配置,使平台在旋转时可以输出较大的扭矩来驱动负载。相比传统机构中动力输出相对较小的电机和传动方式,中空旋转平台能够更好地应对大负载的需求。在一些大型机械设备的旋转工作台应用中,中空旋转平台凭借其大扭矩输出能力,能够轻松带动重达数吨的工件进行旋转,满足了生产过程中的实际需求。

传动系统的优化还体现在对扭矩传递效率的提高上。通过采用优质的传动部件和合理的润滑方式,中空旋转平台可以减少扭矩传递过程中的能量损失,将更多的动力传递到负载上,从而提高了实际的负载能力。

三、制造工艺与材料选用先进的制造工艺

中空旋转平台在制造过程中,采用了先进的加工工艺,如数控加工技术。数控加工可以精确控制零件的尺寸和形状,保证各个部件的加工精度和配合精度。例如,在加工轴承安装孔时,数控加工能够确保孔径的尺寸精度和圆柱度,使轴承安装后与轴的配合更加紧密,从而提高轴承的承载能力和平台的整体稳定性。相比传统的加工工艺,先进的数控加工工艺可以有效减少零件的制造误差,提高平台的性能和负载能力。

关键部件的热处理工艺也是提高负载能力的重要因素。例如,对齿轮进行渗碳淬火处理,可以使齿轮表面形成一层硬度高、耐磨性好的硬化层,同时保持内部材料的韧性。这种热处理工艺可以提高齿轮的承载能力和使用寿命,确保在高负载条件下齿轮依然能够正常工作。

优质材料的选用

除了外壳采用高强度材料外,中空旋转平台内部的关键部件也选用了优质材料。如轴类零件通常采用合金钢材料,这种材料具有高强度、良好的韧性和耐磨性。在承受负载时,轴能够稳定地传递动力,不易发生变形和断裂,保证了平台的负载能力。

对于传动部件,如蜗轮蜗杆采用青铜材料,蜗杆采用优质钢材并进行表面硬化处理。青铜具有良好的减摩性和耐磨性,与硬化后的蜗杆配合,能够在传递大扭矩时减少磨损,提高传动效率和负载能力。这种优质材料的组合选用,使得中空旋转平台在负载能力方面具有明显优势。