“智造”钦州港!中交集团助力打造西部陆海新通道出海口

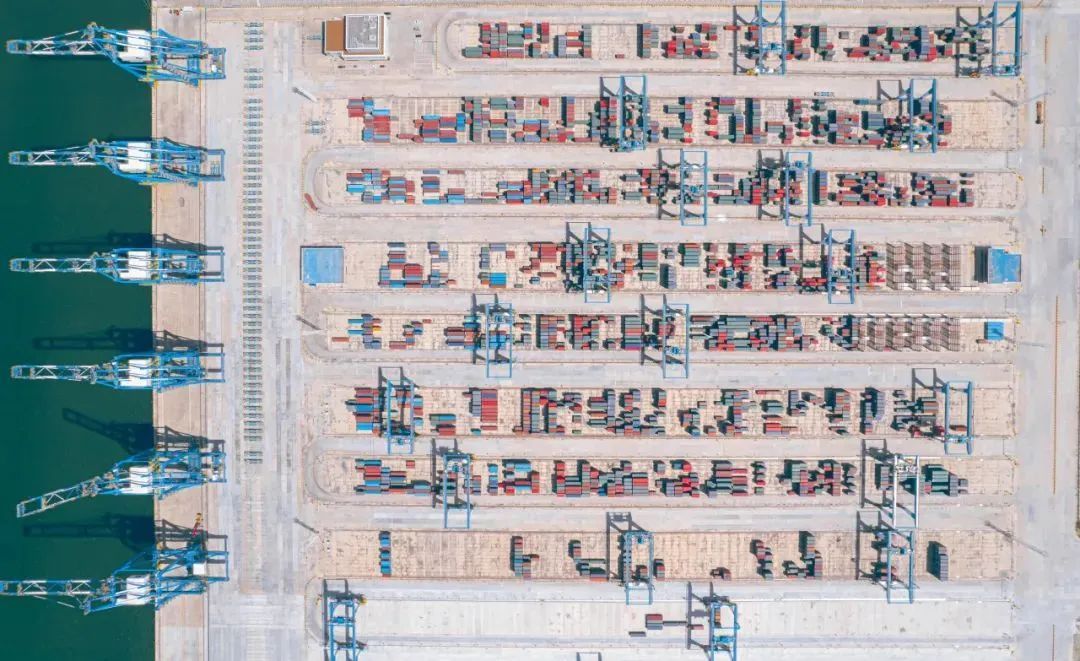

2020年起,北部湾钦州港自动化码头一期、二期工程接续开工,一航局、三航局、四航局、四航院、振华重工共同参与了全球首个U型工艺布局的自动化集装箱码头建设,共建成4个大型集装箱海轮泊位,岸线总长1302米,年设计通过能力260万标箱,具备靠泊全球最大集装箱船舶的资质和能力,通达全球100多个国家和地区的200多个港口。

截至今年6月底,广西北部湾钦州港自动化码头已开港两周年。两年来,该码头累计停靠船舶1498艘次,实现177万标箱作业量,助力钦州港集装箱总吞吐量从2019年的302万标箱,增长到2022年的541万标箱,再到2023年的620.9万标箱,增长率105.6%,钦州港首次进入2023年全球TOP30集装箱港口榜单。

钦州港是古代丝绸之路始发港,也是西部陆海新通道的主要出海枢纽港。钦州港自动化码头建设,推进了西南地区与东盟国家的贸易往来,巩固了钦州港的国际枢纽海港地位,贯彻落实了建设西部陆海新通道的国家战略。同时,作为全国首个海铁联运自动化码头,钦州港堆场毗邻铁路集装箱中心站,港口、铁路得到综合利用,为西部陆海新通道建设提供强力支撑。

【夯实智慧港口“新”基建】

2020年10月,钦州港自动化码头一期工程7号、8号泊位集装箱自动化改造工程开工建设,三航局承担泊位与道路堆场的自动化改造。

该项目首次应用“U”型工艺布局,轨道梁和道路堆场的面层施工控制要求高,施工难度大。“道路堆场的面层施工常规要求平整度不大于5毫米,钦州港自动化码头要求必须控制在3毫米以内。”三航局钦州自动化码头项目常务副经理施灿斌说。

由于码头部分场地预埋管线,需要挖开回填,导致地质较为松软,基层压实度总是达不到要求。为此,三航局采用软基处理方案,将属于改造回填范围的基底全部重新灌水密实,严格控制粒料配合比,保证最大压实厚度。该方案不仅提高了密实度,还降低了不均匀沉降。

然而,一阵暴雨过后,刚铺好的一段路面就出现了积水。三航局项目团队“会诊”后发现,由于该区域是直接在原地面浇筑的面层,振捣施工时单片模板容易偏位,使面层标高不平整导致积水。项目团队通过在模板端头加工类似法兰的两个螺栓孔,将短模板拼接成更长的整体模板,确保模板整体稳定性,避免振捣时局部偏位。同时,项目团队利用振捣棒和三辊轴振捣器进行多重振捣,保障振捣密实和均匀。最终,成功解决积水问题。

2022年6月,钦州港集装箱自动化码头一期工程投产运营,大幅提高港口集装箱吞吐能力。一航局承建了钦州港二期工程9号、10号泊位的水工主体及疏浚施工。“二期工程工期十分紧张,尤其是关键的沉箱移运作业,占据了大量的施工时间。”一航局钦州港二期工程总工程师杨明介绍道。

要将硕大的沉箱从预制场移运至码头下水,传统方法需3个多小时,且至少需要15名工人协助,不仅效率低还可能造成沉箱磕碰破损。为此,一航局自主研发出电驱顶运一体台车,以电机驱动代替传统的液压驱动,有效规避了液压油抽注等繁琐工序,将台车的移运效率提升了1.5倍,减少作业人员近半,同时电机驱动方式还大大降低了移运台车的维修率,提升了沉箱的下水效率,保障了现场的安装进度。

四航局承建了9号、10号泊位的后方陆域施工,包括总面积约63.2万平方米的后方堆场,布置有占地面积33.7万平方米的13条自动化集装箱堆场。项目混凝土工程量大、施工强度高,而且还要面对约21.2万平方米的大面积陆域回填,地质情况复杂、沉桩数量多、PHC管桩质量控制难度大等困难。

对此,四航局引入BIM技术,实现施工过程可视化虚拟建造、施工方案可视化交底、实时视频监控;研制一种用于PHC桩周边夯实的振动平板夯底板,有效提高PHC桩周边的地表压实质量;引入北斗智能施工管理系统,在PHC桩、强夯、压实等施工管理中提高现场管理及施工效率。

基建工程是钦州港自动化码头建设的第一步,中交集团持续发挥交通基建硬实力,通过首创技术、首用工法、首制设备不断夯实智慧港口建设基础。

【打造智慧港口“新”布局】

“自动化码头比传统码头更高效便捷,提卸箱速度非常快,从进闸到提箱出闸只需要15分钟。”进场作业的外集卡司机笑着说:“现在我每天比之前多拉几趟,能多挣一些。”

作为全球首个采用“U”型堆场装卸工艺布局的自动化集装箱码头,钦州港自动化码头优势愈加凸显。

装卸点多、扩展性强是第一个优势。应用双悬臂自动化轨道吊实现堆场侧边装卸,增加了大量堆场装卸点,让出箱更灵活,减少集卡等候时间。同时,根据堆场作业需求,还能再增加轨道吊数量,提高作业效率。

交通分流、安全性高是另一优势。“U”型布局中,外集卡从陆侧沿“U”型车道一端进入,直达堆场目标位置作业,完成抓放箱后沿“U”型车道另一端出去,IGV小车则沿相邻的“I”型车道从海侧到堆场作业。外集卡与IGV物理隔离、互不干扰,保证堆场同时进行陆海两侧作业的安全性。

“U”型布局的第三个优势是节省成本。与传统码头采用高速轨道吊接力作业不同,“U”型布局中,外集卡到指定位置作业,采购低速轨道吊就能满足作业需求,降低采购成本。同时,“U”型布局中,装卸点多,轨道吊无需频繁“奔跑”,降低设备能耗。据统计,北部湾港钦州自动码头一期轨道吊能耗较传统码头节省约50%。

“全球主流自动化码头多采用垂直布局,振华重工在钦州港自动化码头上实现了码头装卸工艺布局的全新突破。”头发花白、面容严肃的时任项目总经理王勇说道。

装卸工艺布局是码头的灵魂,如何设计取决于码头的功能需求、运营要求、陆域条件和集疏运方式等因素。振华重工一直在探索除了水平布局和垂直布局外的新可能,“U”型布局就是一次全新的探索,钦州码头的纵深非常适合“U”型布局。北部湾钦州港与振华重工开始就规划布局、工艺流程、设备选型等制定并深化方案。过程中,四航院项目团队运用虚拟系统仿真技术,对码头装卸工艺和平面布局进行可行性验证和优化,为方案提供了有效数据支撑。

【开发智慧港口“新”装备】

“一艘外贸货轮刚靠泊,钦州港海关完成远程检验后就开始装卸作业。”钦州自动化码头传来指令,自动化双小车岸桥准备迎接货轮。据振华重工钦州项目总经理王珩介绍,相较于传统的自动化单小车岸桥,自动化双小车岸桥效率提升30%以上。而在二期项目中,岸桥比一期岸桥还要高5米,整机高度达89米,提高了港口的吞吐能力和作业效率,实现大型船舶常态化作业。码头工人激动地说:“我们拥有了北部湾港最高的岸桥,能装卸全球最大的集装箱船!”

而在码头内部,无人驾驶导引车被称为集装箱的“24小时搬运工”。有了它,工人从严寒酷暑的现场搬入了舒适的办公室。机械设计工程师苏文力说:“钦州港无人驾驶导引车在底盘结构、动力、充电和导航系统方面都采用新颖的设计方案,整体效率提升30%至40%。”导引车重量在24吨以内,自重轻,大大降低运营能耗;创新应用8轮4轴底盘形式和定位磁钉布局方案,大幅降低土建成本。车辆还配备373千瓦时超大容量磷酸铁锂动力电池,续航达12小时,并搭载全国首创的自动充电机器人,实现充电半小时作业4小时。

为配合“U”型工艺布局,轨距37米的自动化双悬臂轨道吊应运而生,并在全球范围内首次应用。振华重工钦州项目轨道吊组主管周建伟介绍道:“双悬臂能同时兼顾集卡和导引车的装卸作业,大幅提高作业效率。我们集成了高精度的堆场扫描技术与自动着箱技术,配备安全监测和保护系统,实现效率与安全双提升。”此外,振华重工还为钦州铁路集装箱中心站提供了6台轨道吊,助力海铁联运班列开行数量突破3万列。

在传统码头,一个集装箱从卸下船到运输至堆场,至少需要3个司机和多位保障人员现场操作。如今,导引车实现了无人作业,自动化双悬臂轨道吊一对多,自动化双小车岸桥一对一,码头现场工作人员数量比传统码头减少81%。

“智慧码头”如此智能,得益于振华重工自主研发的“中国芯”。软件系统主要由智能运维中心、设备控制系统和设备调度系统组成。值得一提的是,这是智能运维中心首次应用在国内港口领域,为码头提供大数据分析及监控情况,提升码头的管控效率。此外,操作员借助设备控制系统和设备调度系统,将无人驾驶导引车变成智能车队,把一座座岸桥变成巨型机器人,实现了码头装卸、水平运输的智能化。

钦州自动化一期码头开港运营两年以来,作业效率稳步提升,设备能耗较传统自动化码头节省约30%,设备单箱耗电量降低45%。

钦州自动化码头的建设提升了北部湾港的综合能力和国际竞争力,也提高了北部湾港的知名度和行业地位。“在自动化码头建设方面,振华重工拥有深厚的技术底蕴和丰富经验,是业内唯一一家具备实力做系统总承包的企业,是值得我们信赖的合作伙伴。”北部湾港钦州自动化集装箱码头副总经理耿卫宁说。码头上,巨轮扬帆远航,预示着中交建设者启航再出发,持续把项目作为创新主场,为共建“一带一路”贡献中交智慧。(中交集团)

云霞育儿网

云霞育儿网

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。