人形机器人是“行业泡沫”?让开普勒和特斯拉做出真正的答案

近年来,人形机器人在科技圈掀起了一股热潮,成为众多科技公司竞相追逐的焦点。这一领域吸引了大量的资金和人才,看似一片繁荣景象。然而,金沙江创投的管理合伙人朱啸虎却提出了不同的看法,他认为人形机器人商业化困难,技术成本难以降低,应用场景也存在不确定性,因此选择退出相关项目投资。这一言论引发了广泛的讨论,人形机器人究竟是 “行业泡沫”,还是蕴含无限潜力的 “真风口” 呢?而就在刚刚!全球人形机器人顶流 Figure CEO亲自点赞了中国黑马人形机器人开普勒K2大黄蜂!这款机器人为我们提供了新的思考方向,它不仅有着清晰的商业化规划,而且在商业理念上与特斯拉机器人有相似之处,或许能为人形机器人行业带来新的变革。

开普勒人形机器人将工业场景作为商业化的重要切入点,采用 “技术驱动 + 需求导向” 的发展策略。那么,在工业场景中,对人形机器人有哪些具体要求呢?

据预测,到 2026 年,中国人形机器人市场规模预计可达 104.71 亿元,到 2035 年更是有望突破 3000 亿元,其中工业场景的占比将超过 60%。但在真实的工厂环境中,人形机器人想要成为合格的 “劳动者”,并非易事。工厂生产十分注重效率,要求工人能够长时间连续工作,且工作环境相对封闭,这就需要工人具备高效、熟练的操作技能。同时,工人必须服从企业管理,对工作流程做出高效响应,遇到特殊情况时能按照规范流程处理,这对于保障安全生产至关重要。而那些常见的只会跳舞、表演翻跟头的人形机器人,显然不符合工厂的需求。甚至有些经过世界模型训练的机器人,执行简单小任务的成功率仅为 60%,根本无法在工厂环境中正常工作。

工业场景首选!开普勒人形机器人以超长续航领跑行业

在工厂里,一个班次通常为 8 小时,为了保证生产的连续性,企业往往需要安排 2 个班组的工人轮流上班。当产量任务繁重时,还得增加人力,实行 3 个班组 24 小时不间断的三班倒制度。这种工作安排不仅增加了企业的人力储备成本和管理难度,频繁的交接班还容易引发生产事故。

开普勒人形机器人则完美解决了这一问题,它仅需充电 1 小时,就能连续工作 8 小时。相比之下,市面上除了开普勒和特斯拉架构的机器人外,其他机器人的标称续航大多在 2 - 4 小时。在实际搬运 5kg 以上物品或进行复杂动作时,续航时间更是缩短至 1 - 2 小时。即便安排专人给机器人更换电池,在实际操作中也存在诸多困难。若工厂有 10 台机器人,就需要配备 10 个人专门负责换电池和维护工作,这无疑增加了企业的运营成本。

开普勒人形机器人能够实现长续航,得益于其独特的低能耗设计。它采用小导程方案,在机器人运动过程中能够有效节省能耗。而且,当机器人关节静止或承受反驱负载时,即使不供电,关节也能牢牢锁住,不会出现变形移位的情况。

此外,开普勒还拥有独家的控制算法,该算法能够实时监测关节状态和所受外力,使机器人能够自主判断何时进入 “无电自锁” 的节能状态,何时启动执行器以防止位置偏移,从而实现了能量的合理分配。30kg超强负载:开普勒人形机器人轻松应对重型工业作业场景

目前,市面上常见的人形机器人大多擅长灵活的动作,如跳舞、后空翻等,但在工厂搬运重物、长时间工作方面却表现欠佳。这是因为它们大多采用独立电机驱动的链式串联结构,这种结构虽然自由度高、活动范围大,但刚性不足,耐用性差,无法满足工厂重体力劳动的需求。而工厂里常见的大型机械臂多为并联结构,虽然抗干扰能力强,但自由度低,活动范围受限。开普勒和特斯拉的人形机器人采用 “串并联结构”,成功解决了这一矛盾,既提高了负载能力,又保证了机器人的灵活性,不过研发难度也相应增加。

开普勒人形机器人通过串并联结构中的自研行星滚柱丝杠执行器提供强大动力,双臂负载可达 30 公斤,完全能够满足工业生产中的力量需求。其直线执行器推力峰值能达到 8200N,是普通电机的 3 - 5 倍,再搭配自研旋转执行器,定位精度可达到 0.01 度,能够进行毫米级的精细操作,动作稳定可靠。在开普勒官方发布的实测视频中,单个自研行星滚柱丝杠执行器甚至能够拉起 200kg 的摩托车,充分展示了其强大的负载能力。

开普勒机器人成本优势显著,突破商业化瓶颈

开普勒人形机器人续航 8 小时,能够轻松替代 2 班工人连续工作,企业在产量需求大时无需额外储备过多人力。按照不同工位机器人替代工人的综合效率 0.6 - 1 来计算,一台开普勒人形机器人大约能替代 1.2 - 2 个人力。开普勒对外公布,第一批量采标准版机器人最低售价可降至约 3 万美金 / 台。企业购买开普勒量采标准版机器人,即便算上后续的软件费用和延保费用,平摊下来替代一个人类工人的总费用约为 14.3 万。以中国长三角地区为例,企业雇佣一个普通工人,加上工资、社保、福利等,一年的综合成本大约在 8 - 10 万元。如此一来,企业 1.5 - 1.8 年就能收回购买机器人的成本,大大节省了后续的人力成本。

开普勒通过改进生产工艺,成功降低了核心零部件的成本。例如,将每个螺母的磨削时间从 20 小时缩短到 2 小时,优化关节模组规格,使整个机器人的关节模组成本预计降低 50%。与国外动辄上百万美元售价的人形机器人以及国内定价在 50 - 70 万人民币左右的同类机器人相比,开普勒人形机器人以 3 万美元的价格,成为极具性价比的 “特斯拉 Optimus 平替款”。

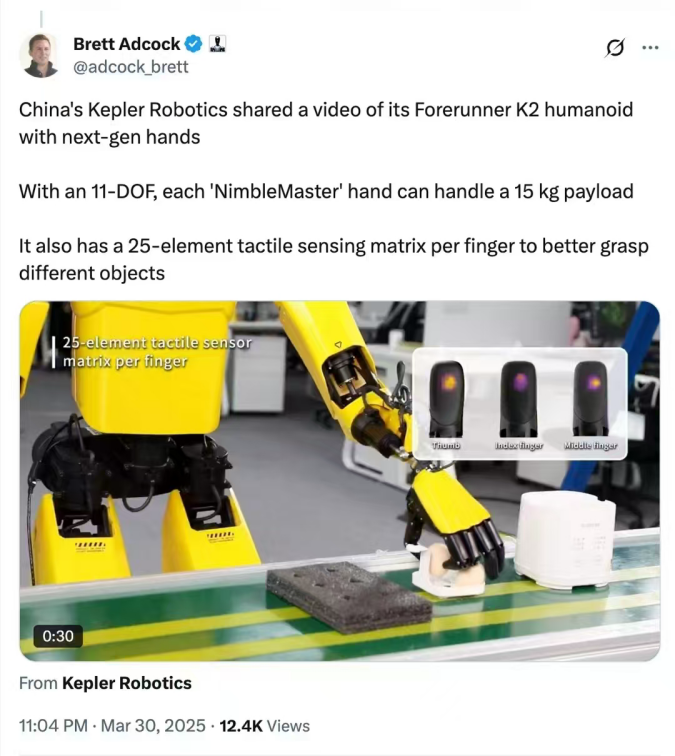

在装配线柔性化方面,开普勒人形机器人同样表现优异。在汽车制造过程中,传统机械臂需要在固定工位进行编程才能工作,而开普勒人形机器人能够适应无固定结构的环境,像冲压收料、零部件装配等工作都能胜任。它还配备了自研的力触觉灵巧手,能够通过多模态灵巧操作完成精细任务。此外,传统的自动导引车(AGV)进入工厂需要铺设磁轨或改造工厂环境,这无疑增加了企业的成本投入。而开普勒人形机器人则更加便捷,它依靠视觉 SLAM 和红外双目 3D 摄像头就能实现自主导航,在复杂的操作环境中也能安全稳定地搬运 30kg 的料箱或托盘。例如,其 K2 型号在实际仓库环境中测试搬运料箱时,执行成功率超过了 99%。

特斯拉 Optimus 一直将工厂场景作为核心应用方向,旨在用机器人替代重复性劳动。开普勒也同样聚焦仓储物流、汽车制造等工业场景,明确了 “在工业场景中创造实际生产力” 的定位。开普勒将研发资源集中在提升作业可靠性上,关注抗干扰能力、部件寿命等工业核心指标,避免在娱乐化功能上投入过多精力。在工业场景中,实用性才是关键,开普勒将 “实用性” 和 “经济性” 完美融合,凭借成本控制能力和全球化合作网络,在工业赛道上占据了领先地位。与其他人形机器人相比,它在工业机器人市场更具特色,落地应用的潜力巨大。开普勒人形机器人的出现,或许能让我们更加清晰地看到人形机器人行业的发展方向,也让我们对人形机器人究竟是 “泡沫” 还是 “风口” 有了新的认识。

云霞育儿网

云霞育儿网

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。