2024年,中国高端数控机床进口依赖度从2018年的87%降至62%,而同年福建舰航母完成电磁弹射系统测试、歼-35A隐身战斗机正式列装。这种看似矛盾的现象背后,是中国军工体系在技术封锁下走出的独特发展路径——通过战略聚焦、技术创新与制度优势的深度融合,在机床技术尚未完全突破的情况下,实现了军事工业的跨越式发展。

一、军工需求的特殊性与战略聚焦

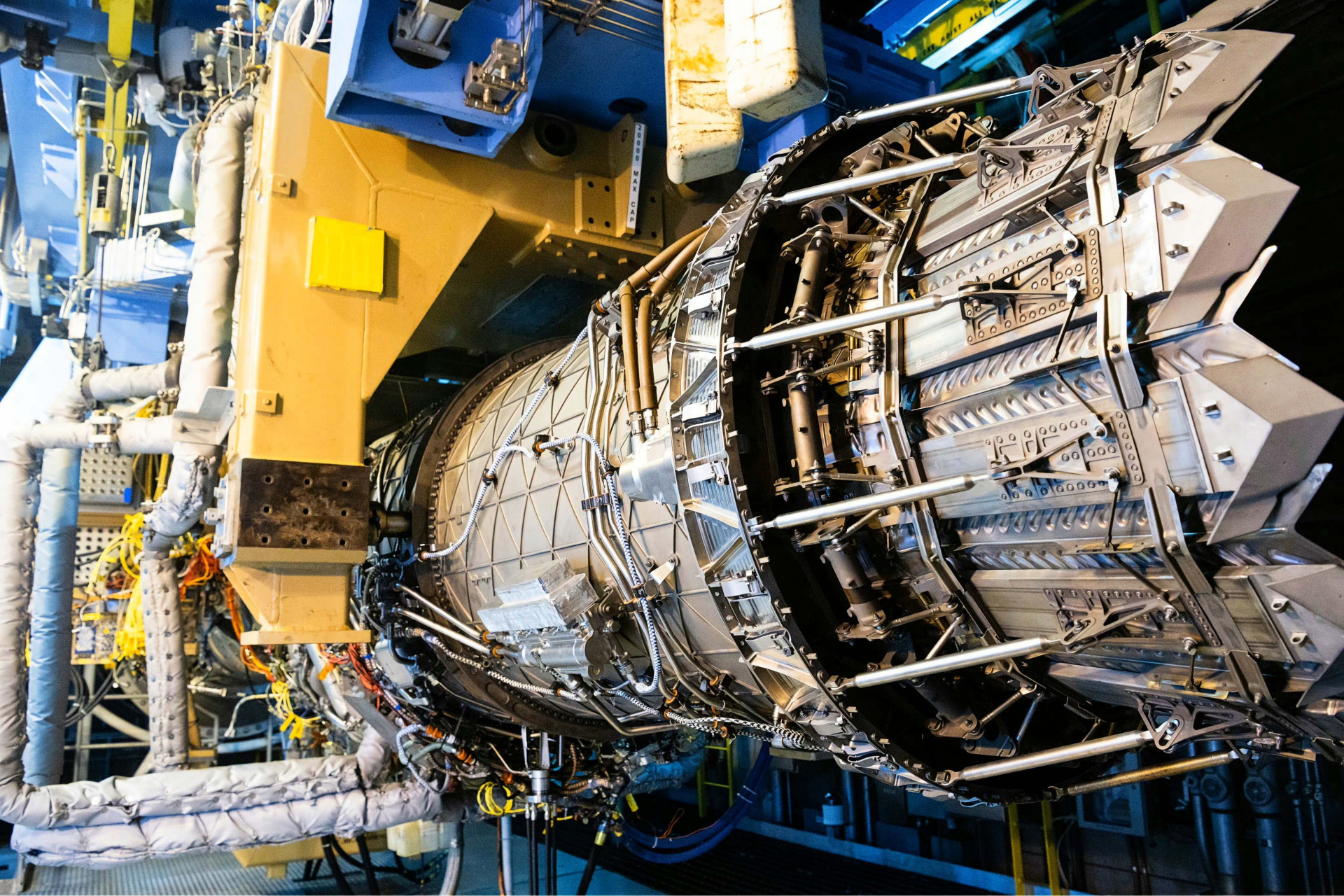

军工制造对机床的需求具有显著的特殊性:一方面,关键零部件加工精度要求极高(如航空发动机叶片需达到0.001毫米级);另一方面,批量需求远低于民用市场。这种“高精度、小批量”的特点,使得军工领域对机床的依赖呈现差异化特征。

在国家战略层面,中国将军工列为优先保障领域。国防科工局自2010年起实施“军工建设项目鼓励采购国产设备”政策,明确要求国产设备采购比例不低于60%,对采用国产首台套设备的项目给予100%政府投资支持。这种政策倾斜,使军工企业得以优先获取国产高端机床的应用机会。例如,沈阳机床集团生产的五轴联动加工中心,通过军工领域的示范应用,推动技术迭代升级,其主轴精度从2015年的0.003毫米提升至2024年的0.001毫米。

二、技术创新的立体突破路径

面对技术封锁,中国军工采取“逆向工程+自主研发+国际合作”的复合策略,在多个关键领域实现突破:

1. 逆向工程与技术转化

通过引进国外设备进行技术解析,是早期突破的重要手段。2000年代,中国通过乌克兰获得苏联时期的螺旋桨加工技术,结合自主研发的七轴六联动数控机床,成功解决了潜艇静音难题。这种“引进-消化-再创新”模式,使军工企业在短时间内掌握了关键工艺。例如,江西佳时特公司通过逆向工程破解瑞士精密机床技术,最终实现0.4微米精度加工能力,达到国际顶尖水平。

2. 核心技术自主化

在关键领域,中国采取“揭榜挂帅”机制,集中攻关核心技术。华中数控研发的“华中10型”智能数控系统,集成AI大模型与自主学习能力,可实现相当于2-3年经验工程师的智能决策,其加工效率较传统系统提升40%。这种技术突破直接应用于军工领域,如武汉重型机床集团的高速高精智能重型立式铣车加工中心,通过动力学数字孪生平台实现实时精度补偿,已用于航母甲板模块加工。

3. 军民融合协同创新

军工需求带动民用技术升级,民用成果反哺军工发展。创世纪集团研发的第8代钻铣加工中心,全球累计销量突破9万台,其高精度主轴技术被应用于无人机发动机制造。这种双向互动,使军工领域得以共享民用市场的技术红利。例如,新能源汽车产业催生的五轴激光切割设备,其切割速度较传统工艺提升3倍,已被用于导弹舱体加工。

三、制度优势与资源整合

中国特色的集中力量办大事体制,为军工突破提供了独特优势:

1. 跨部门协同机制

国家制造强国建设领导小组统筹协调军工、科研院所与企业资源。例如,在“高档数控机床与基础制造装备”国家科技重大专项中,军工企业作为主承担单位参与21项任务,经费达9.3亿元,推动了专用机床的研发。这种协同机制,使军工需求能够快速转化为技术研发目标。

2. 人才培养与储备

通过“产学研融合”模式培养高端人才。北京精雕与高职院校共建产业学院,采用“学做创一体”培养方案,为军工企业输送掌握智能数控技术的工匠人才。同时,军工领域通过“型号任务牵引”,在实践中锤炼技术骨干。例如,歼-20的研发过程中,培养出一批掌握五轴联动加工技术的工程师团队。

3. 全产业链保障能力

中国拥有全球最完整的工业体系,为军工制造提供了坚实支撑。从上游的特种钢材(如航母甲板用钢屈服强度达895MPa)到下游的智能检测设备,国内企业均可实现自主供应。这种全链条保障能力,使军工生产不受外部供应链波动影响。例如,国产九轴联动数控机床的核心部件——高精度光栅尺,已实现100%国产化,精度达到±0.1μm。

四、挑战与未来路径

尽管取得显著成就,中国军工仍面临深层次挑战:

1. 核心部件依赖

高端数控系统、主轴等核心部件仍依赖进口。2024年,国产数控系统市场份额虽提升至33%,但高端领域仍由发那科、西门子等主导。这种依赖可能影响军工生产的连续性。例如,某军工企业因进口主轴故障导致生产线停工,最终通过紧急调用国产替代产品才恢复生产。

2. 技术迭代压力

随着武器装备向智能化、无人化发展,对机床的要求从单纯的高精度转向“智能+复合”。例如,第六代战斗机的无尾翼设计,需要机床具备多轴联动与实时仿真能力。中国在这一领域的技术储备仍落后于美欧,需加快布局AI驱动的智能制造技术。

3. 成本与效率平衡

军工制造的“不计成本”模式难以持续。某新型导弹舱体采用进口五轴机床加工,单件成本达数百万元;而国产设备虽精度达标,但加工效率仅为进口设备的60%。未来需通过规模化生产与技术升级,实现性能与成本的优化。

面对这些挑战,中国正通过“三步走”战略推进突破:第一步,到2025年实现高端数控机床国产化率30%,关键部件国产化率80%;第二步,2030年前建立自主可控的智能机床产业体系;第三步,2035年实现军工制造全面智能化。这种战略规划,既立足当前技术基础,又着眼未来产业趋势。

当福建舰的电磁弹射器精准弹出歼-35A,当“神雕”无人机在万米高空巡航,这些成就背后是中国军工体系在技术封锁下的顽强突围。机床技术的暂时落后,并未阻挡军事工业的前进步伐,反而激发了自主创新的强大动能。这种“以需求倒逼创新、以制度整合资源”的发展模式,不仅为国防现代化提供了坚实支撑,更在全球产业链重构中开辟了一条独特的中国路径。未来,随着国产机床技术的持续突破,中国军工将在更高水平上实现自主可控,为维护国家安全与世界和平注入新的力量。

评论列表