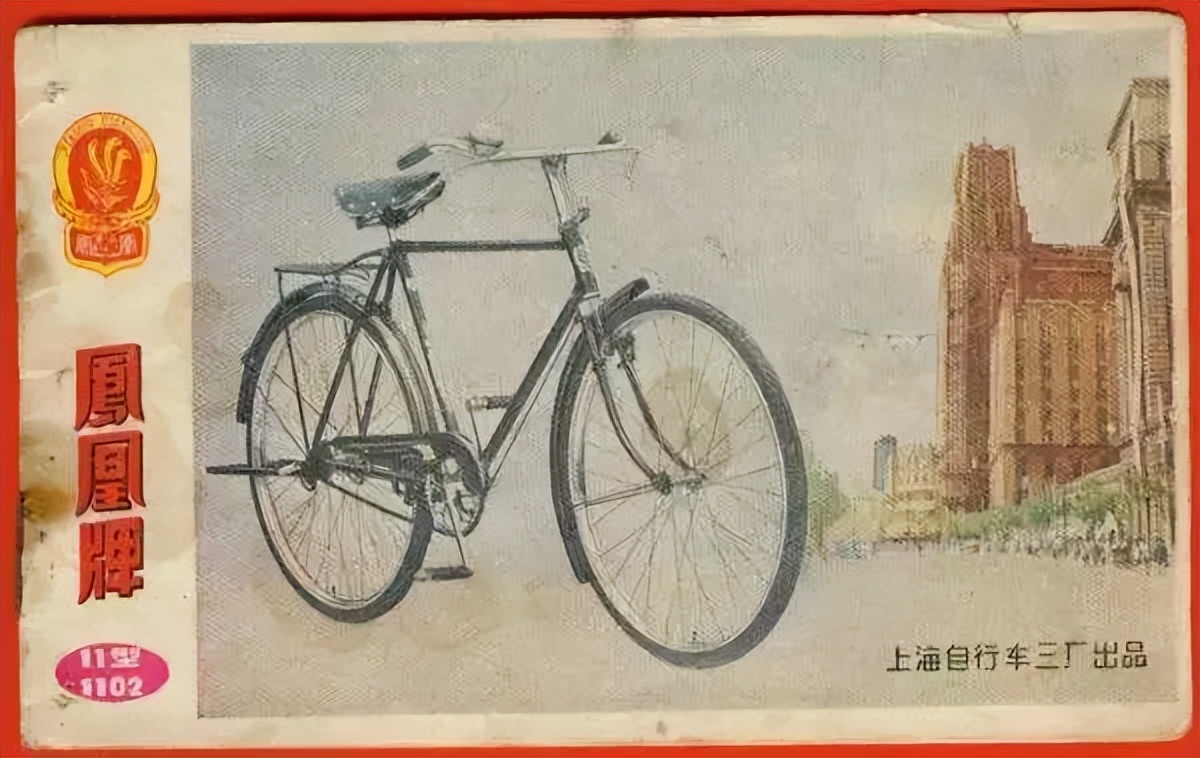

1988年,德国工程师集体沉默,中国用凤凰牌自行车打脸德国工程师

《——【·前言·】——》

德国工程师看完那辆凤凰自行车,谁也没说话,沉默不是因为震惊,而是无法反驳。

这不是一场会议,也不是技术评审,他们只是想找一个漏洞,没找到。

1988年春,汉堡港。

一批中国货刚卸完,木箱粗糙,封条松动,贴纸印着“上海凤凰牌自行车”,没人看它一眼。

德国海关官员签完表就走了,没人以为这堆东西值得送去评估。

直到第三天,有人拆开了其中一个木箱。

那是一辆凤凰牌26型男式通勤车,黑色烤漆,银色轮圈,包装薄弱,却整洁干净,连一滴油渍都没有。

“他们还在出口自行车?”站在边上的,是德国机械协会的技术顾问彼得·冯·布鲁纳,他皱着眉,从包装内取出整车,放在架台上。

他专做焊接结构评估,见过的自行车品牌不少,他来不是为了看中国车,而是顺带,这批货原本是打算直接流向仓库的。

但第一眼,他就停住了。

下管焊点规整,几乎找不到溢料,前叉衔接处没有裂缝,也没有热区泛蓝,链条张力适中,曲柄旋转平稳无异响。

“这不是手工焊的。”他说。

一旁助手点头:“也不像机械臂干的,热控太平均了。”

他们拆下车架中轴,螺纹未见崩牙,链轮边缘无毛刺,链条是封装式镀铬处理,测量误差在±0.03毫米之间,属于欧洲A级标准。

“你确定是中国造?”

他不信,他甚至开始怀疑:这是不是他们拿德国模具翻出的货?

于是他们查了一遍供应商,上海自行车三厂,成立于1950年代,曾在80年代初出口过一批车去巴西。

但那批车问题重重,五年内客户全部更换供应商,所以,这辆车是怎么冒出来的?

他们把车送到斯图加特材料测试中心做结构测试,测试员打电话回来,只说了一句话:

“这车没什么问题,除了太强了。”

一瞬间,现场安静了。

所有人都明白,凤凰这批货不是一次性出口,它是闯入了他们的领域,还击在了他们最看重的环节——标准制造能力。

而且是用他们没法质疑的方式。

故事不是从德国开始的,也不是从那辆样车。

而是从1984年的一个冬天开始,上海一个普通的设备间,铁皮屋顶,四面漏风,墙角立着一台拼凑出来的直流闪光对焊机。

它是用旧图纸改出来的,控制模块是用天津无线电厂的废旧半导体板拼的,电容是翻修过的,外壳都已经变色。

调试那台机器的人叫陈宝全,是上海三厂的焊接车间技术员,四十岁,烟抽得猛,手上满是电烙铁烫出来的疤。

“只要这机器能干,我们就能把焊环成本压下去15%。”他说这话时,手里还拎着个坏掉的变压器。

他们没预算,没有进口设备,图纸不全,电控原理靠几个大学生晚上手绘补出来的。

他们唯一的资源,就是愿意不睡觉的人。

第一批试焊,52个车圈,炸掉38个,剩下14个,有6个热区溢料,4个边缘开裂,只有4个勉强成品,但仍不合标准。

“再来。”陈宝全把那台机子直接改线,电流调成双向脉冲。

第二批试焊,他们成功了一个。

第53个车圈,焊缝像用刀刻出来的一样平直,没有塌陷,没有发蓝,没有微裂。

没有人鼓掌,车间太冷,技术员们连话都说不出来,他们只是围着那根车圈,不停地摸焊缝边缘。

他们不知道的是,那台机器,很快就会成为全国第一个用于批量焊接车圈的直流闪光焊机。

名字就叫“三厂一号”。

三个月后,凤凰车间的产线开始使用这台机器,成品率从88%提升到97%,报废率下降一半,焊接精度超过了1982年德国DIN标准。

同年,中国第一次自行研发的焊缝疲劳试验台在同一车间安装完成,他们开始能模拟8万公里通勤骑行疲劳,这是德国当时也没做到的。

凤凰的产品一台台从这台机器下线,每辆车的焊接点都被打上“DF-84”编号,代表它出自这条自研工艺。

1987年,德国一家采购公司秘密联系凤凰,希望订购一小批车用于市场试销,数量很少,只有120台,但要求极高,必须符合德国EN标准,并附焊接流程说明。

三厂的答复只有一句话:“可以,但我们不送检。”

德国人不解:“为啥?”

技术处处长回:“因为我们不需要你们检,我们送样,只给消费者看。”

这一年年底,凤凰产品出口额突破1000万美元,德国企业开始注意到,那台他们从未重视的直流焊机,正逐步切走他们低端市场。

他们尝试模仿,他们失败。

因为他们根本没有想到:中国人用废旧件焊出的工艺,已经提前做到了他们还在图纸上的项目。

1986年,上海港外,第一批凤凰牌出口欧洲的货轮起航。

目的地:意大利那不勒斯港。

舱单上写着“中国产自行车1500台”,没有品牌,没有规格,连包装都简陋到让港务人员以为是农业器具。

欧洲人开始只是试卖,放在社区五金店,挂上“低价车”标签,摆在一堆工具旁边。

意大利南部的工人最先买账,他们不在意什么品牌,只看三件事:结实,好骑,价格。

两个月后,退货率是零,骑坏的也没有,反而有不少人上门问:还有没有?

德国经销商在都灵展会上注意到了凤凰的摊位,他们派出技术代表现场检查样车,顺手拆了中轴、链盘、飞轮,嘴里还在笑。

“焊点没崩。”“链条是模压的?”

“……怎么比我们轻?”

他们笑不下去了。

凤凰车重不到16公斤,比当时德国主流通勤车轻整整1.3公斤,焊缝看不出明显喷溅痕迹,车架强度通过了欧洲标准EN14764测试。

德国企业第一次正式下单凤凰自行车时,只订了100辆,理由很明确:“看看能不能撑过冬天。”

春天还没来,这批自行车已经售罄。

接下来,是规模化出口,德国、意大利、南斯拉夫、比利时,凤凰厂每月出口增长20%,上海工厂加班加点,整条车间一开工就是24小时三班倒。

而在德累斯顿的一家老牌制造企业内部会议上,一名管理层第一次提出:“中国的自行车进入了我们的定价体系。”

这句话像是一记耳光,他们不是不想跟,他们跟不上。

凤凰的生产线已经模块化了,焊接、电镀、装配分开流水,效率是他们的两倍。

1988年那次德国技术考察,是拜耳公司牵头组织的,理由是“中国市场结构研究”,实则是警觉。

中国的自行车不仅便宜,而且开始影响配件订单了,德国的链条厂、钢圈厂、脚踏厂开始掉单,很多订单被中国厂商拿走,带件出口,成本更低。

他们不是不知道凤凰的名字,只是一直以为那不过是一个“局部成功”的案例。

直到他们见到那辆样车,是上海技术代表主动送过去的,单独装箱,用专人押运。

会场很安静,来自拜耳、BASF、ZF、西门子和博世的工程师在一起围着那辆车,看了三个小时。

没有谁在说话,没有谁能挑出技术问题。

凤凰使用的烤漆是从广州新材料厂改良配方的丙烯酸树脂,漆膜硬度达到2H,耐湿热超过96小时不起泡。

轮圈焊接的对缝间隙控制在±0.02毫米之内,这意味着即使在德国冬季道路上骑行,也不会脱焊,也不会变形。

“他们是怎么做到的?”

没有人回答,沉默不是认可,是技术的崩塌感。

一位年近五十的德国工程师写了一句评论:“在我们重复优化现有设备时,他们用旧图纸和简陋机床,实现了跨越。”

那之后,凤凰自行车被允许在德国部分商场挂上“城市推荐”的标签,那是他们以前只给本土品牌的认证。

而凤凰厂的工人们,那年还在加班生产下一批出口日本的订单。

云霞育儿网

云霞育儿网

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。