全球首款3D打印定制凉鞋发布,鞋类制造迈入个性化新时代

这款产品的发布,不仅吸引了大众对个性化鞋履的关注,也再次引发了关于3D打印,在鞋类制造中应用前景的讨论。

个性化鞋履从概念走向现实

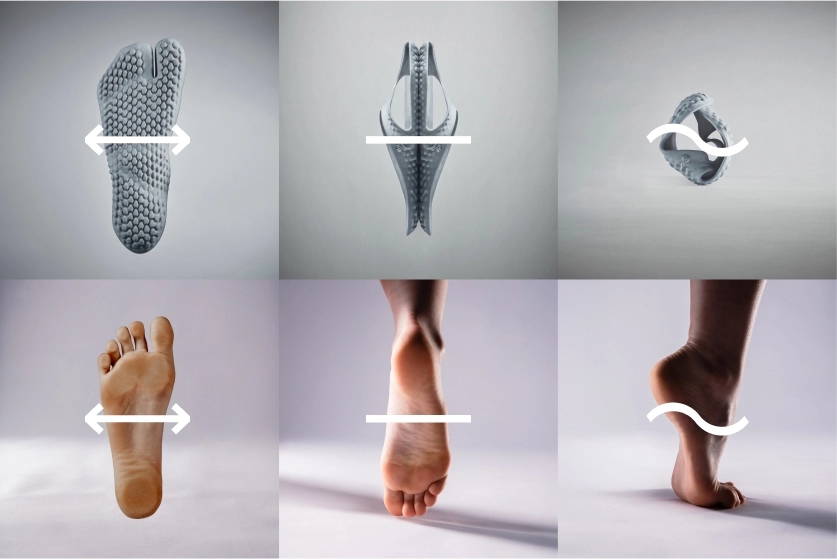

VivoBiome Tabi Gen 01是一款限量发售的分趾式凉鞋,结合了脚型扫描与SLS 3D打印技术。用户需要到门店接受完整的3D足部扫描,随后系统会根据脚型数据生成定制结构,由3D打印机直接制造出成品。

目前,该服务仅在英国伦敦和布里斯托的两家门店提供,首批产品限量590双。

这种“扫描—建模—打印”的流程代表了制鞋行业向高度数字化、个性化制造转型的一个缩影。相比传统制鞋依赖模具和标准尺码,3D打印更能精准匹配个人脚型结构,从而提升贴合度、舒适性和功能性。

3D打印鞋类的应用现状与技术路径

目前,3D打印在鞋类中的应用主要集中于以下几类场景:中底与鞋垫打印:例如adidas与Carbon合作的Futurecraft 4D,利用数字光合成(DLS)打印弹性中底,实现结构优化与缓震性能平衡。

定制矫形鞋垫与医疗辅助鞋:广泛用于足部病变患者,使用扫描+打印快速生成个性化辅具。整鞋一体打印尝试:包括Zellerfeld推出的全3D打印鞋和Vivobarefoot本次的定制凉鞋,代表了从“打印部件”向“打印成品”的探索。

3D打印鞋的优势与挑战并存

与传统制鞋相比,3D打印带来了明显的优势。首先是个性化定制,通过脚型扫描与数字建模,鞋子可以更精准地贴合个人脚型,提升舒适度和功能性。

其次,按需生产模式减少了库存压力和原材料浪费,有助于提升制造效率。3D打印还具备更高的设计自由度,能实现复杂结构和局部功能分区,为鞋类性能优化带来新的可能。

不过,这项技术仍面临不少挑战。目前3D打印设备和材料成本较高,致使该类产品的售价并不亲民。打印材料在耐久性等方面也还有改进空间。同时,从扫描到打印的流程对数字化能力要求较高,不易大规模推广。

从鞋到系统:个性化制造的产业逻辑

Vivobarefoot此次推出的凉鞋,不只是一个新产品,更像是构建了一套“数据驱动的鞋类生产系统”:线下扫描采集 + 算法建模 + 打印制造 + 本地交付。

虽然目前仅在少数门店试点,但这套模式有望在未来被更多品牌采用,并拓展到运动鞋、儿童鞋、医疗辅具等更多细分市场。

而像Zellerfeld这样专注3D打印鞋的初创公司,则致力于打造完全模块化的全数字鞋履制造平台,用户通过App即可提交脚型数据并定制鞋款。

这预示着未来的鞋类制造,不再依赖集中化工厂,而是可能在多个本地打印中心完成交付,实现真正意义上的“制造即服务”。

3D打印鞋类的下一步

Vivobarefoot的尝试或许仍属小规模实验,但它清晰地展示了一个趋势。

3D打印鞋类或许不会快速取代传统制鞋,但它将为特定人群与场景(如专业运动、足部疾病、可持续消费)提供一条可行且具有潜力的新路径。

云霞育儿网

云霞育儿网

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。