装载机改的冲击夯施工核心注意事项详解

装载机改的冲击夯,作为一种高效、灵活的局部夯实设备,在解决桥台背、涵侧、新旧路基结合部等传统压实盲区的沉降问题上发挥着不可替代的作用。其通过液压驱动锤体高频击打地面,能有效提升地基密实度,减少工后沉降。然而,其施工效果高度依赖于科学的参数选择与严格的过程控制。不当操作不仅无法达到补强目的,甚至可能破坏原有结构。本文将系统阐述装载机改的冲击夯施工全流程中的核心注意事项。

一、施工前的关键准备

装载机改的冲击夯

充分的施工前准备是保障工程安全与质量的基础,核心在于“摸清情况、定好标准、备齐条件”。

详尽的场地勘察与处理:施工前,需彻底清理作业区域内的杂物、浮土,并重点探明并标记地下管线(如电缆、光缆、水管)的准确位置,确保留有足够安全距离或采取保护措施,严禁盲目夯击。同时,作业面应保持基本平整,对于原地面松软或存在明显坑洞的区域,需先进行整平或换填处理,防止设备下陷或夯击能量被过度吸收。

科学的参数试验段确定:这是施工前最重要的一环。严禁直接套用其他项目的参数。必须根据现场实际填料类型(如黄土、砂砾石等)和设计要求,选取代表性路段进行试验夯。通过试验,科学确定以下核心施工参数:

夯击能量(档位):根据设计要求的加固深度和填料性质选择。例如,在一般黄土路基补强中,Ⅲ档(高能量)往往能取得最佳的压实效果与经济性平衡。

夯击次数:直接影响压实效果与效率。次数不足则压实度不够,过度夯击则可能破坏土体结构或造成“橡皮土”。通常需要通过试验监测夯沉量变化来确定,当最后两击的平均夯沉量趋于稳定(如小于5mm)时,可作为停锤参考。研究表明,对于黄土台背回填,夯击次数控制在12至18次之间较为适宜。

夯点布置:采用直线或梅花形布点方式。夯点中心间距通常不宜超过1.5米。相邻夯点需保证足够的搭接,防止漏夯,搭接宽度一般不少于锤底直径的1/3。

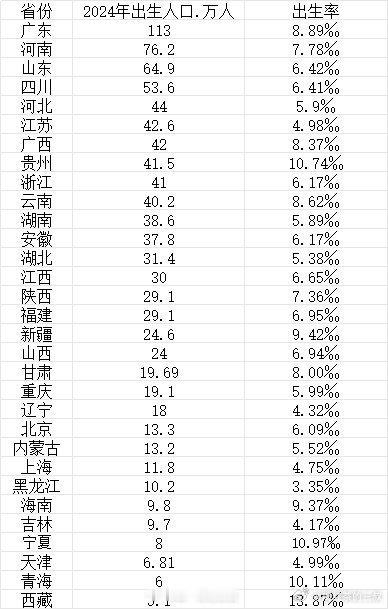

为便于参考,以下表格总结了主要施工参数的控制标准:

施工参数 控制标准/建议值 关键要点说明

装载机改的冲击夯

夯击能量(档位) 根据试验确定;黄土补强常用Ⅲ档 能量越高,影响深度越大,但需防止过夯。

单点夯击次数 通过试验确定;黄土路基建议 12-18击 以最后两击平均夯沉量趋于稳定(如<5mm) 为重要控制标准。

夯点中心间距 一般≤1.5m 确保夯点间能量有效传递,防止漏夯。

夯击频率 在最大提升高度时,应大于30次/分钟 保证施工效率和冲击能量的连续性。

停锤标准 以控制总锤击数为主,以控制最终10击平均夯沉量为辅 双控标准,确保压实效果均匀稳定。

设备与人员准备:应选用性能合格、工况良好的正规产品,并对操作手进行专项技术和安全交底。现场需配备专职试验员和必要的检测仪器(如土工试验仪器、水准仪等),以便进行过程监控与质量检验。

二、施工过程中的核心控制要点

施工过程是将试验参数转化为实体质量的关键,必须做到精细、规范。

规范化的作业流程:

分层夯实:对于需要补强的填方路段,必须坚持分层施工。每层虚铺厚度需根据试验确定,通常不宜过厚,以确保夯实能量能有效传递至底层。

装载机改的冲击夯

有序作业:严格按照试验确定的布点方案和夯击次数进行作业。夯锤应对准点位,确保垂直下落,避免倾斜夯击导致能量损失和设备损伤。完成一个夯点后,移动设备至下一个点位,并重新调整机身水平。

特殊部位处理:在靠近桥台、涵洞翼墙等构造物时,应遵循“由远及近”的原则,即先从距离结构物一定距离(如1.0米)处开始夯击,逐步向结构物靠近。对于最后一道区域,可适当降低夯击能量或减少夯击次数,避免对结构物造成过大侧向压力。

全过程的安全管控:安全是施工的生命线。操作人员必须持证上岗,并佩戴齐全安全防护用品。夯机在工作状态时,应确保机身稳定;夯锤升起后,下方严禁人员穿行或停留。特别注意,在夯锤下落后、吊钩尚未降至夯锤吊环附近前,操作人员严禁提前下坑挂钩。转移作业点时,夯锤应稳妥放置,严禁悬空移动。

动态化的质量监控:施工中需安排专人进行过程监测,主要检查内容包括:夯击次数是否达标、夯点间距是否合格、有无漏夯点、以及观测并记录每个夯点的累计夯沉量。夯沉量的变化是判断夯实效果最直观的指标。

三、施工后的质量检验与评估

装载机改的冲击夯

施工完成后的质量检验是最终的把关环节,应采用多种方法进行综合验证。

压实度检测:这是最核心的定量指标。在夯实完成的区域,按规范要求采用灌砂法或环刀法等进行压实度抽样检测,其结果必须满足设计及规范要求(例如,路基压实度需达到95%以上)。

沉降观测与平整度检查:对于桥台背等防沉降重点部位,可在施工前后设置观测点,通过测量高程变化来评估补强效果。同时,检查夯实表面的平整度,不应出现明显的波浪起伏或松散现象。

承载力验证:对于重要路段,可采用轻型动力触探(N10)或平板载荷试验等方法,直接检测夯实后地基的承载能力是否达到设计要求。

问题处理:若检验发现局部区域压实度不足,应进行定点补夯,补夯参数需谨慎确定,避免对已压实区造成扰动。对于可能出现的“弹簧土”(含水量过高导致),应开挖换填或采取晾晒等措施处理。

总结

装载机改的冲击夯

装载机改的冲击夯的有效应用,关键在于克服经验主义,贯彻科学施工。其核心要义可归结为三点:

首先,“试验先行”是铁律,所有施工参数必须通过现场试验精准确定。

其次,“过程双控”是关键,施工中必须同时严格执行既定的夯击次数和观测夯沉量变化。

最后,“检验闭环”是保障,必须采用压实度等定量指标对施工效果进行最终验证。

遵循以上注意事项,装载机改的冲击夯便能成为解决路基局部沉降、提升工程整体质量的可靠利器。