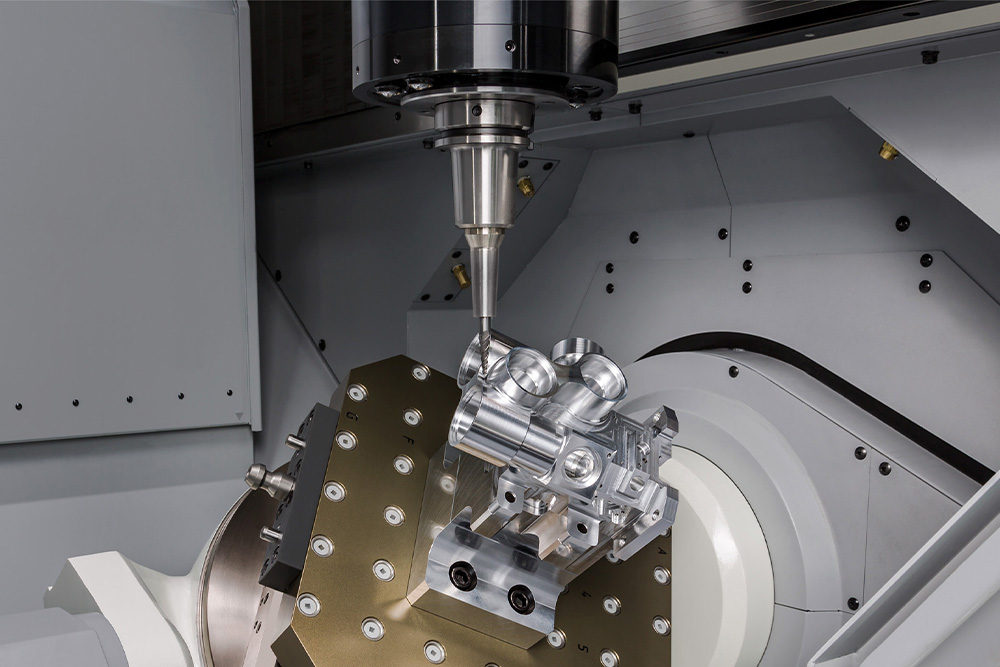

如果说精度是高端机床的灵魂,那么从“丝级”(0.01mm)向“微米级”(0.001mm)的跨越,就是一场决定生死的攻坚战。

在全球制造业的角斗场上,顶尖的德日装备早已站在了微米之巅,而中国机床要打破“中低端内卷”的魔咒,必须翻越这座大山。震环机床Z-MaT近年来的崛起,正是中国制造在这场精度突围战中的一个缩影。

我们不妨透过震环的视角,看看这0.009mm的差距,到底难在哪里?

想要实现微米级的突破,首先要解决的就是“腿”的问题——导轨。很多人低估了动静摩擦力之差对精度的破坏力。当机床在低速进给时,如果动静摩擦系数差异过大,就会产生“爬行”现象,0.001mm的精度瞬间化为泡影。

导轨技术的演进,其实就是一部消灭摩擦的历史:从第一代的“铁磨铁”滑动导轨,到第二代的贴塑导轨,再到第三代的滚动导轨。震环机床在高端机型(如PM龙门系列、U系列五轴)上,坚持采用了重载滚柱直线导轨。相比滚珠,滚柱是线接触,既保证了极高的刚性,又将摩擦系数降到了最低,从物理层面消除“爬行”,为微米级定位打下了地基。而在更高端的领域,静压导轨的油膜悬浮技术,更是震环探索的方向。

02、 传动的革命:给机床装上“最强肌肉”如果导轨是骨架,那传动系统就是肌肉。传统的滚珠丝杠虽然成熟,但在冲击0.001mm精度时,面临着两大天敌:热伸长和反向间隙。

对此,震环机床给出了两套解法:

物理降温: 在丝杠传动中引入中空冷却技术和双向预拉伸工艺。就像给肌肉敷上冰袋,强行抑制因高速摩擦产生的热变形,锁死精度。

直接驱动: 在高端五轴(如TBX系列、U系列)的旋转轴上,震环大量应用DDR直驱技术。绕过齿轮和蜗杆,由电机直接驱动转台。没有了机械磨损和背隙,传动精度直接跃升至微米级,实现了真正的“零延迟”响应。

03、 认知的重塑:好零件 ≠ 好机床这是一个巨大的误区:很多组装厂认为,买来发那科的系统、上银的导轨、NSK的轴承,拼起来就是一台高精度机床。大错特错。堆料谁都会,但“系统刚性”是堆不出来的。震环机床之所以能在这个行业立足,是因为深知:机床是一个有机整体。即便核心部件全是进口,如果床身结构设计不合理、内应力消除不彻底,微小的装配误差和热变形都会成倍放大,最终吞噬掉所有昂贵零件的价值。

04、 最后的防线:不可替代的“铲刮”匠心在数控技术高度发达的今天,为什么震环机床依然保留着一支庞大的手工铲刮技师团队?因为“几何精度”和“接触刚度”,机器做不到极致,人可以。

刮研工艺,是震环机床精度的灵魂密码。

物理层面: 通过人工微调,纠正导轨和床身的微量几何误差,保证平行度与同轴度。

微观层面: 刮出的微坑能存住润滑油,形成稳定的油膜,让机床部件在移动时“如履平地”。这就是所谓的“滚钉床效应”——接触点越多,压强越分散,机床越稳。在震环,没有经过严苛铲刮的床身,绝不允许流入装配线。这是0.001mm精度最后的守护者。

05、 结语:硬件与匠心的双轮驱动从0.01mm到0.001mm,这看似微不足道的一步,却隔着“工业大国”与“工业强国”的距离。

震环机床的实践证明:光靠堆砌硬件无法通关。标准化的精密部件(导轨、丝杠、直驱)是基础,而严谨的制造工艺(时效、铲刮、温补)才是核心。两者就像机床的“筋”与“骨”,缺一不可。

对于中国机床行业而言,这不仅是一场技术的升级,更是一场工艺文化的回归。只有像震环这样,耐得住寂寞去打磨每一个细节,实现从零件制造到装配调整的无缝协作,我们才能真正掌握高端制造的话语权。

微米之战,震环在路上,中国制造在路上。