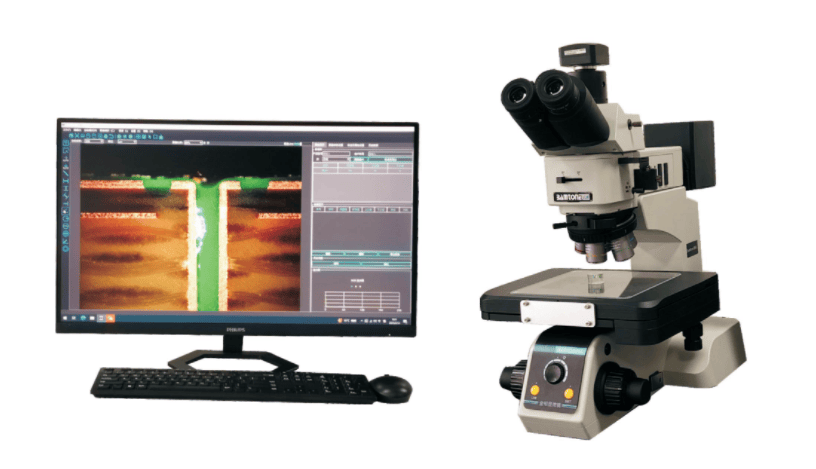

金相显微镜在PCB制造中主要用于切片观察和质量控制,贯穿来料检验、制程监控和失效分析全流程。 通过对PCB截面和表面细节的放大观察,可以评估层压、孔金属化、焊接等关键工序的可靠性,特别适合做切片后的定性和定量分析。

作为国内领先的PCB测量仪器、智能检测设备等专业解决方案供应商,Bamtone班通自主研发有Bamtone M30/40/60/70等系列金相显微镜以及AI显微镜软件(兼容多种不同设备),下面Bamtone班通小编按金相显微镜可检测PCB的缺陷类型来整理,便于大家在实际检测中对照使用。

基材与层压类缺陷

基材内部的空洞、气泡、树脂富集/贫化区、玻纤暴露、夹杂等基板材料缺陷。通过截面观察基板树脂和玻纤的分布,可确认材料均匀性。 层压过程产生的分层、起泡、树脂流胶不足或过多、介质厚度不均匀等问题,可在多层板截面上清晰看到界面开裂或脱离。

导通孔与电镀类缺陷

通孔/盲埋孔孔铜厚度不足、孔铜不均匀、局部“薄颈”、未贯通、孔壁粗糙等,可通过截面测量孔壁铜层厚度和形貌判定是否达标。孔内裂纹、孔铜断裂、孔壁与基材界面分离、孔内空洞、凹坑等结构异常,可直接在金相切片上观察并测量缺陷尺寸和位置。

线路与铜箔表面缺陷

线路宽度/间距偏差、侧蚀过大、铜箔厚度异常、边缘毛刺等蚀刻相关缺陷,可通过截面或表面金相观察并做几何测量。铜面凹坑、针孔、划伤(划痕)、压痕等机械或工艺损伤,可用切片测量其宽度、深度,判断是否影响导通或可靠性。

镀层与涂覆缺陷

焊盘或线路表面镀层(如镍/金、锡、银等)厚度不足、厚度不均、孔洞、起皮、镀层剥离等,可在截面上区分各层并测量厚度。涂层/防护层(如阻焊油墨)覆盖不良、厚度不均、针孔、裂纹等问题,也能通过截面观察其连续性和与基材、铜面的结合情况。

焊点和组装相关缺陷

焊点空洞、缩孔、夹杂物、未充分润湿、焊料铺展不足等焊接缺陷,可在焊点截面上看到孔洞位置、比例及夹杂形貌。焊点及BGA等焊球的界面金属间化合物层(IMC)过厚、形貌异常,界面脆断、疲劳裂纹扩展路径等,也常通过金相截面来判断失效机理。

PCB金相分析通常需要先制备截面或平面切片,经过镶嵌、研磨、抛光,有时再配合腐蚀,以清晰显示铜、树脂、玻纤等不同材料的界面和组织形貌。 在生产现场,多配合自动或半自动制样设备,实现批量样品制备和重复性良好的截面质量,提高检测效率。